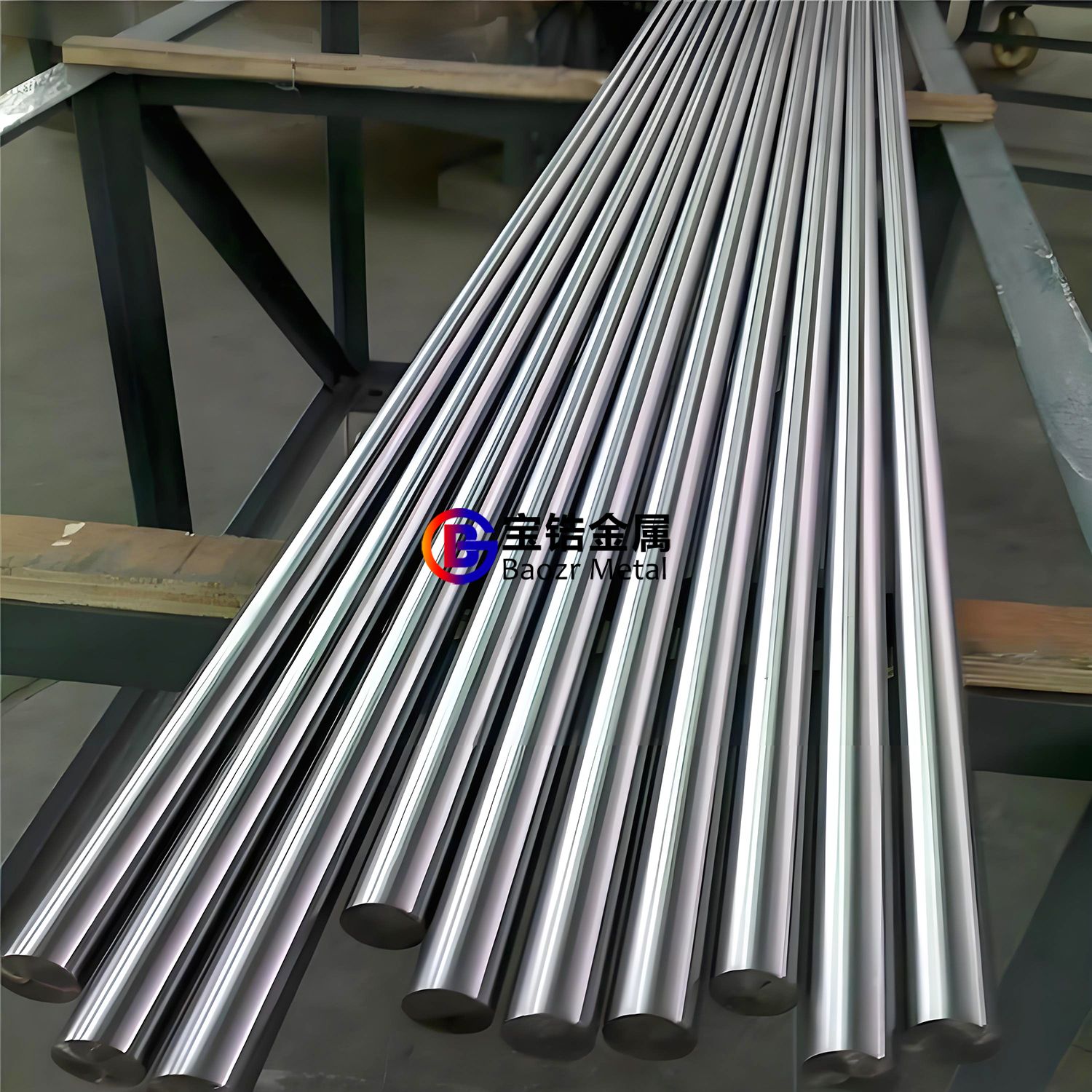

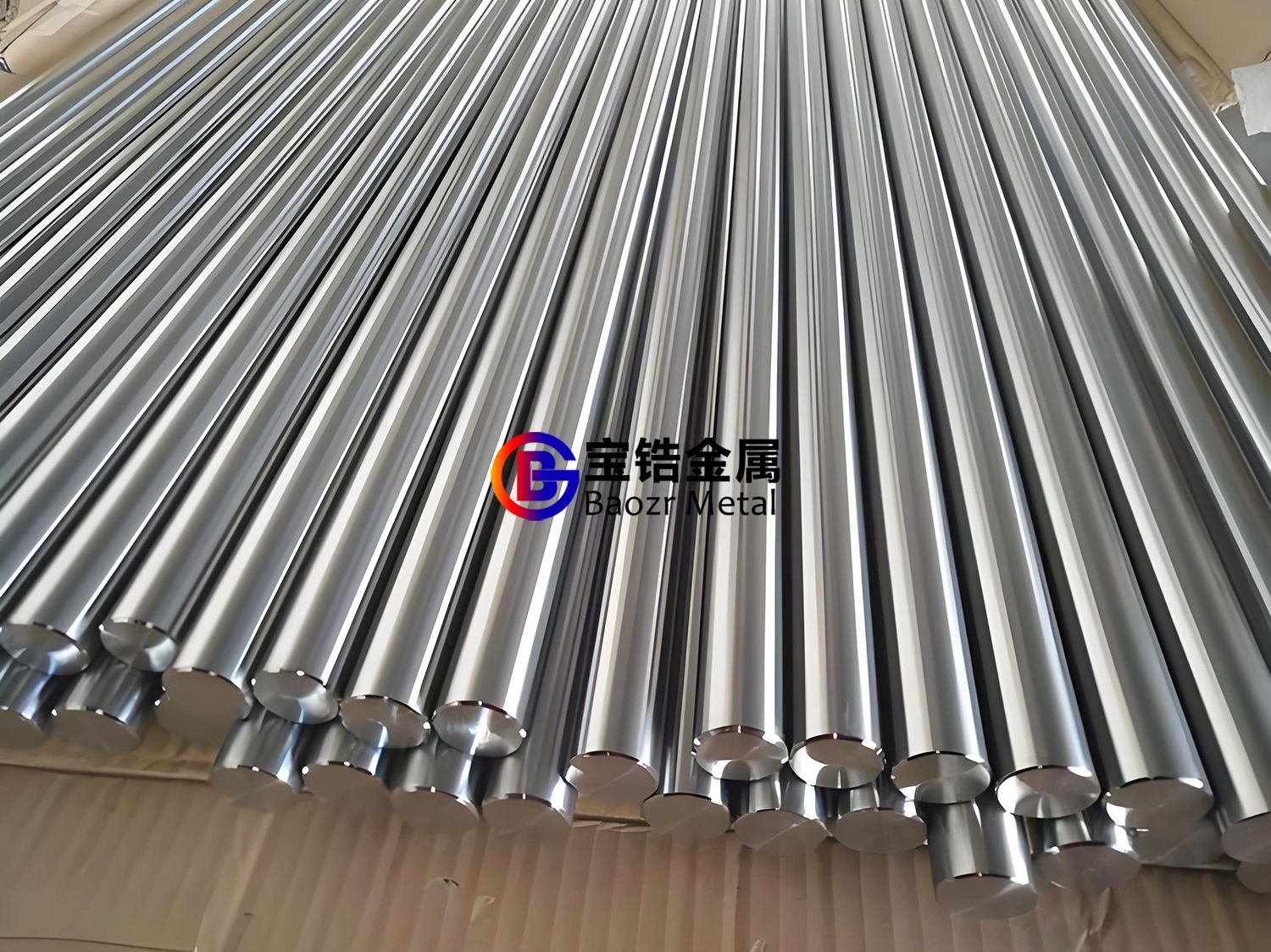

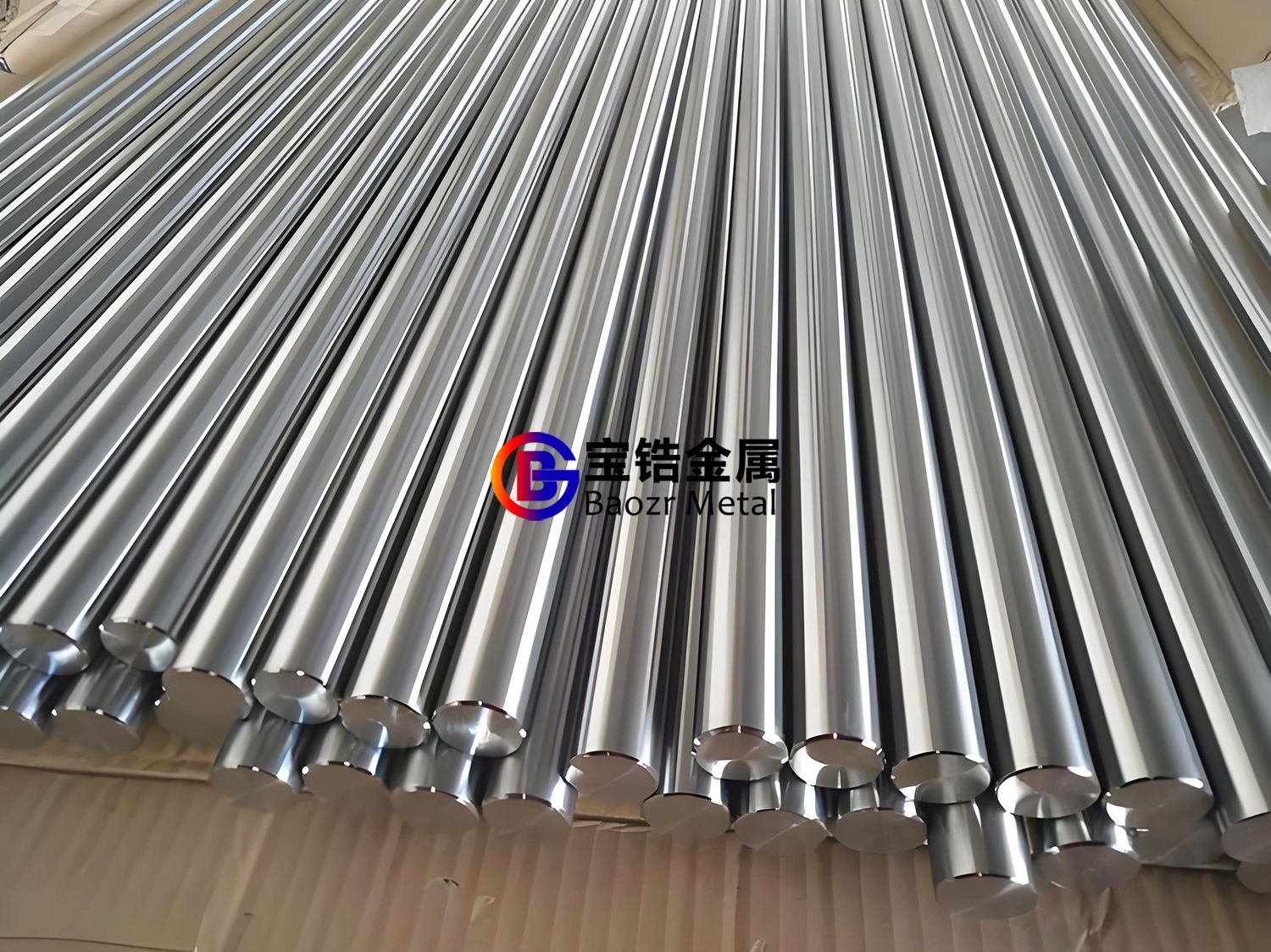

锆棒凭借其耐高温、耐腐蚀、中子吸收截面低、力学性能优异等特性,在核能、航空航天、化工、医疗器械、高端制造等领域具有不可替代的应用价值,以下是其核心应用场景及技术优势:

一、核能领域:核反应堆的关键结构材料

1、核心应用:

作为核燃料包壳管、控制棒导向管、堆芯结构件等核心部件的原材料,直接影响反应堆的安全性与效率。

2、技术优势:

低中子吸收:锆合金(如 Zircaloy-4、N18 合金)的中子吸收截面仅为 0.18 barn,远低于不锈钢(~3 barn),可最大限度减少中子损耗,提高核燃料利用率。

极端环境耐受:在高温(300-350℃)、高压(15-17MPa)及强辐射的反应堆冷却剂环境中,锆棒的耐腐蚀性能(抗均匀腐蚀与应力腐蚀开裂)确保结构长期稳定,避免燃料泄漏风险。

3、典型案例:

压水堆(PWR)中,锆棒加工成的包壳管包裹铀燃料芯块,其表面氧化膜(ZrO₂)厚度需精确控制在 5-10μm,以平衡导热性与耐腐蚀性。

二、航空航天与高温结构件:极端工况下的性能保障

1、应用场景:

航空发动机部件:用于制造涡轮叶片、燃烧室衬套、高温螺栓等,承受 1000℃以上高温及燃气腐蚀。

航天器结构件:在火箭发动机喷嘴、热防护系统中,利用锆的高熔点(1852℃)和抗热震性,抵御极端温度冲击。

2、材料特性:

高温强度保持:锆合金(如 Zr-2.5Nb)在 600℃时仍能保持约 200MPa 的屈服强度,优于多数耐热合金。

轻量化优势:密度(6.5g/cm³)仅为镍基高温合金的 70%,可降低飞行器整体重量,提升推重比。

3、技术突破:

通过激光表面合金化技术在锆棒表面引入陶瓷涂层(如 ZrB₂-SiC),可将抗氧化温度提升至 1600℃以上,适用于高超音速飞行器的热端部件。

三、化工与海洋工程:耐腐蚀场景的理想选择

1、核心应用:

化工反应器与管道:用于盛装盐酸、硫酸、熔融碱等强腐蚀介质,替代传统钛材或哈氏合金,降低设备成本。

海洋工程结构件:作为海水淡化设备、海底管道的法兰、螺栓等,抵御氯离子腐蚀(耐蚀性优于 316L 不锈钢)。

2、性能亮点:

强腐蚀抗性:在浓度 50% 的沸腾硫酸中,锆棒的腐蚀速率<0.01mm/a,是不锈钢的 1/1000。

生物相容性:纯锆(如 R60702)可用于制药设备、食品级管道,满足 FDA 等卫生标准。

3、典型行业:

在氯碱工业中,锆棒制成的阳极组件寿命可达 10 年以上,较传统石墨阳极提升 5-8 倍,显著减少停机维护成本。

四、高端制造与新兴技术:精密加工与前沿应用

1、医疗器械领域:

骨科植入物:纯锆(含氧量<150ppm)因其无磁性、生物相容性优异,用于制造人工关节、牙种植体,避免金属离子析出引发过敏反应。

手术器械:利用锆的高硬度(表面硬度可达 400HV)和抗疲劳性能,制作高频手术刀、内窥镜部件等精密工具。

2、电子与半导体:

溅射靶材:高纯锆(99.99%)制成的靶材用于半导体薄膜沉积(如栅极氧化物层),确保膜层纯度达电子级标准(金属杂质<1ppm)。

电子封装材料:锆 - 铜复合材料的热膨胀系数(8-10ppm/℃)与硅芯片匹配,可用于高可靠电子器件的封装基座。

3、新兴技术探索:

在固态电池研发中,锆棒作为惰性电极支架,可耐受锂枝晶生长的力学冲击,为高能量密度电池的安全性提供支撑。

五、总结:性能驱动下的应用拓展与趋势

锆棒的核心竞争力源于其维度性能平衡—— 在耐高温、耐腐蚀、力学性能、核物理特性之间实现优化组合。未来发展将聚焦:

核能领域的升级需求:第三代核电技术(如 AP1000、华龙一号)推动耐更高燃耗锆合金(如 M5 合金)的普及,目标是将包壳管使用寿命从 4 年延长至 6 年以上。

极端环境材料创新:开发纳米结构化锆合金,通过细化晶粒(平均粒径<100nm)提升高温强度与抗腐蚀疲劳性能,适配深海高压、超高温燃气等场景。

绿色制造与循环经济:推广电弧炉短流程熔炼和废料回收技术,将锆棒生产能耗降低 30%,同时通过合金化设计减少稀缺元素(如铌、锡)的用量。

锆棒的应用本质上是“极端环境下的性能锚点”,其技术演进始终围绕 “更高可靠性、更低成本、更环保” 展开,未来将在碳中和、深海开发、量子计算等前沿领域持续释放潜力。

相关链接