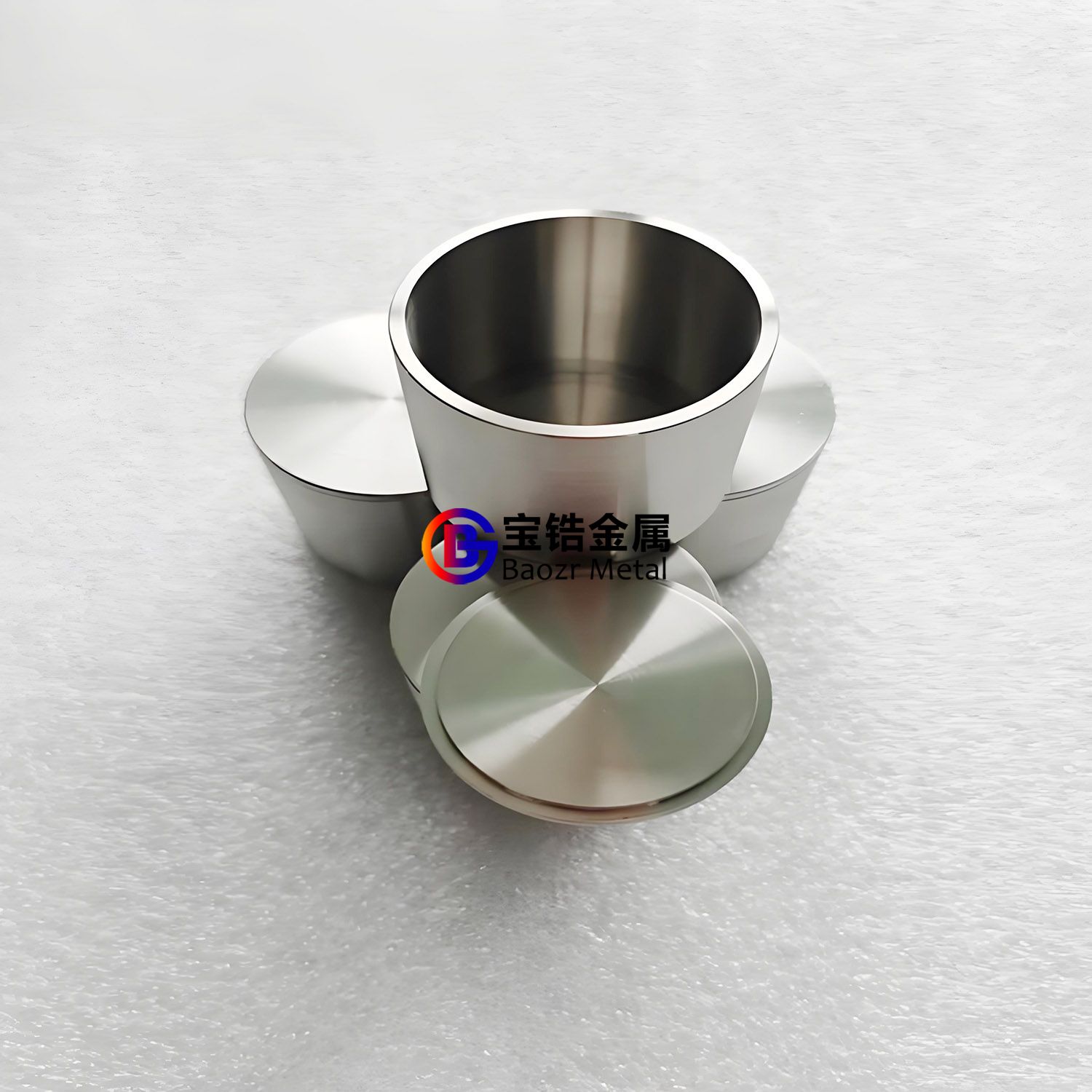

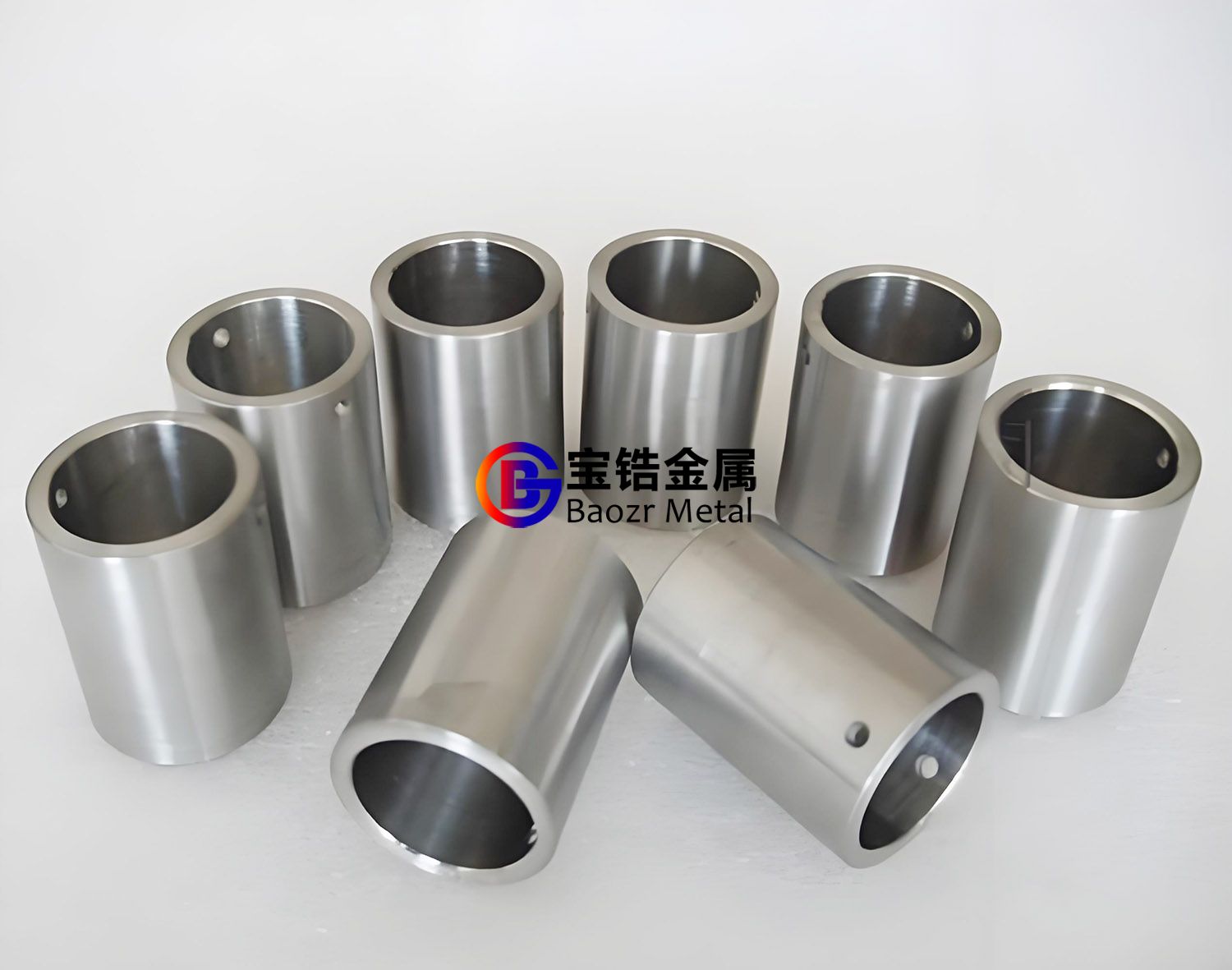

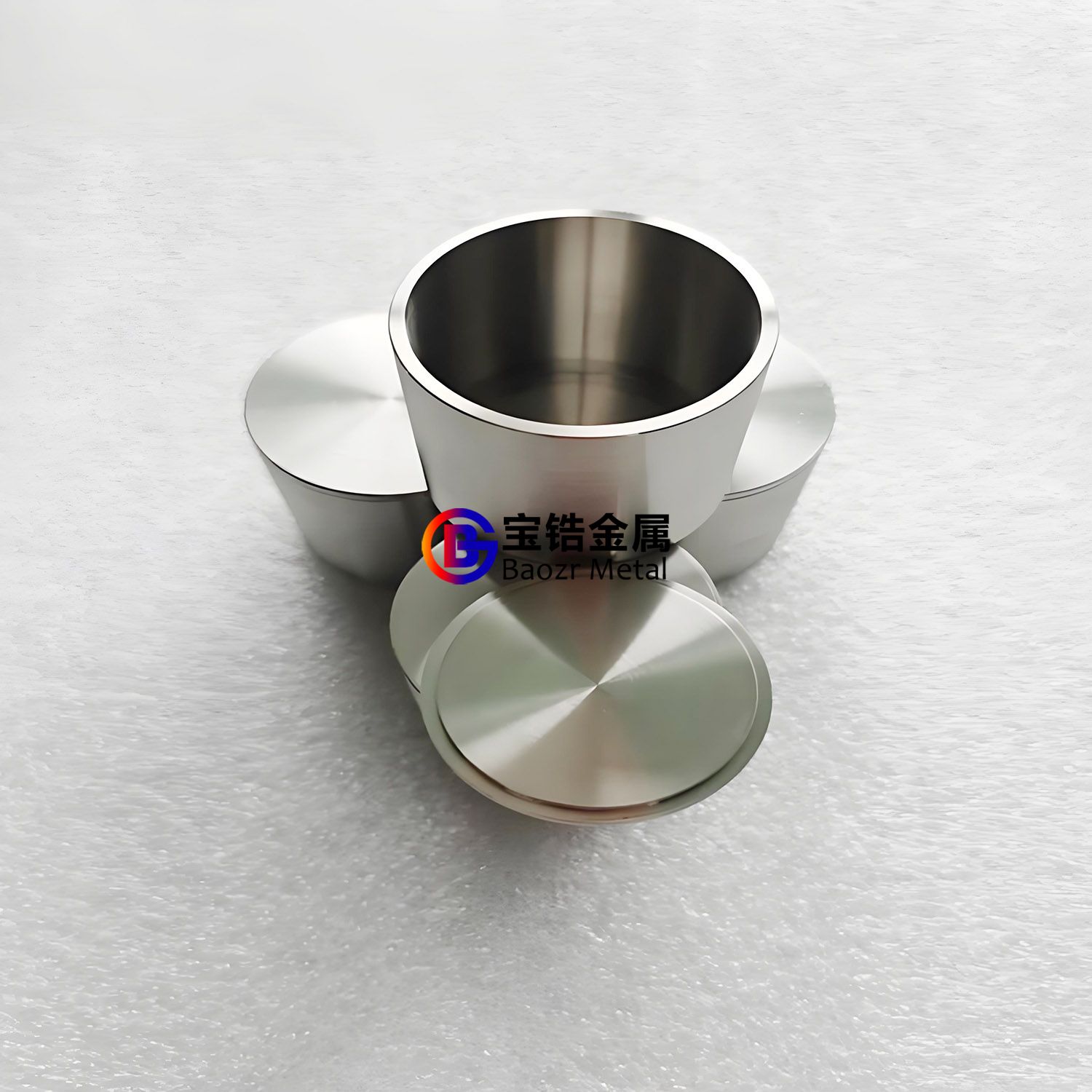

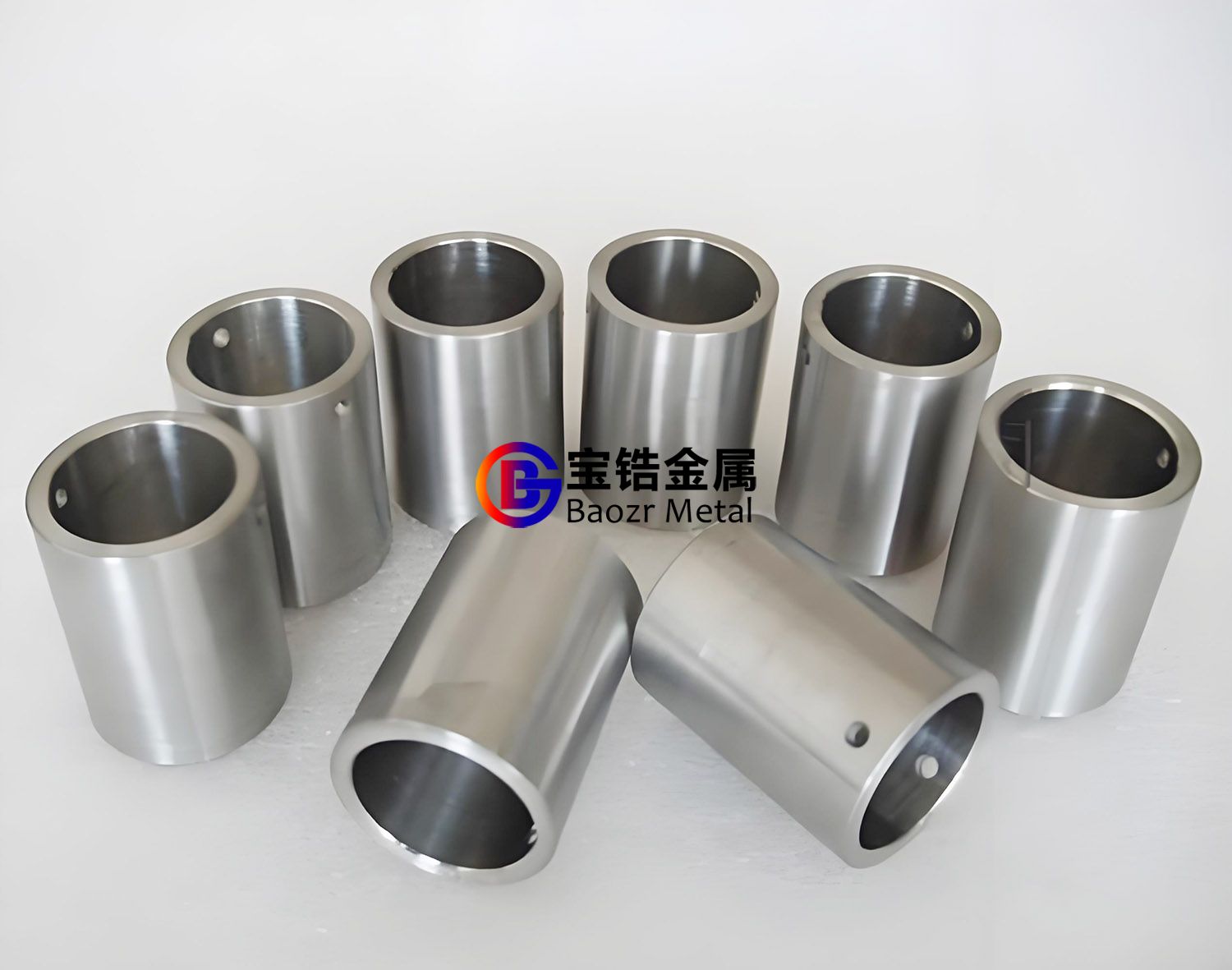

锆合金因其独特的性能,在半导体与光伏产业的坩埚制造中占据重要地位。在材质上,多采用部分稳定氧化锆,其由立方 ZrO₂和一部分四方 ZrO₂组成双相组织结构 。从名义及化学成分来看,以金属锆为基础,常添加少量其他元素以优化性能。其物理性能表现为熔点较高,属难熔金属;相对密度处于特定区间,比钛和铝高,比钢、铜、镍低;弹性模量约为钢和镍的一半;线膨胀系数较低,约为不锈钢的 1/3;热导率也较低,传热较慢。机械性能方面,具备一定强度与韧性,能承受一定外力。在耐腐蚀性能上,对多种有机酸、无机酸、强碱、熔融盐等有良好耐受性。国际上,不同国家和地区有相应的牌号对应,如在某些标准体系下有特定的标识 。加工时,因锆的活性高,易与氧、氢、氮反应,且锆屑在空气中易氧化燃烧,需特殊注意,常采用水溶性切削液中的乳化液来辅助加工,其在粗加工、精加工、磨削、钻孔等环节可起到冷却和润滑作用 。常见产品规格多样,形状有矩形、舟形、锥壁圆柱形、圆柱形等,尺寸可依据需求定制 。

制造工艺涵盖原料处理、成型及后续加工等步骤。在原料方面,如制备用于半导体薄膜生产用坩埚的硅化锆,以金属锆和硅粉为原料,先将金属锆粉碎,与硅粉充分混合,放入石墨炉内,加热至 900 - 1000℃进行预反应,再通入氢气,升温至 1200℃左右反应制得 。成型工艺包括注浆成型、干压成型、等静压成型等,例如自立控股的精细陶瓷坩埚便是通过这些工艺制备素坯 。后续经高温烧成,再进行精密加工以满足尺寸精度等要求。整体工艺流程严格遵循相关执行标准,从原料采购的质量把控,到各生产环节的参数控制,再到成品检测,都有细致规范,确保产品质量的稳定性与可靠性,以满足半导体和光伏产业对坩埚高精度、高性能的需求 。

在半导体领域,随着半导体制程缩小,芯片制造对硅片缺陷容忍度降低,高端 IC 芯片制备对坩埚洁净度及均一性要求严苛,氧化锆坩埚因具有足够的耐火性、化学惰性和抗热震性等优点,成为半导体晶体制备的优质选择 。在光伏产业,随着光伏电池片向大尺寸发展,对大尺寸、长寿命的光伏石英坩埚需求增长,虽然此处主要提及石英坩埚,但锆坩埚在部分环节也可能因自身特性发挥作用,例如在一些对耐腐蚀性要求极高的辅助流程中 。在突破案例上,部分企业通过技术研发,提升了锆坩埚在高温下的稳定性,使其能够更好地适应半导体和光伏产业中高温熔炼等工艺,保障了生产过程中材料的纯度和性能,推动了产业发展 。

先进制造工艺方面,不断有新的技术探索。例如在成型工艺上,新的等静压成型技术能够使产品密度更高、结构更致密,提升坩埚的整体性能;在表面处理工艺上,采用特殊涂层技术,进一步提高锆坩埚的耐腐蚀和抗热震性能 。在产业化方面,国外起步较早,技术相对成熟,在高端产品领域占据较大市场份额,如在半导体级锆坩埚生产上,部分国外企业技术领先且产品质量稳定 。国内相关产业近年来发展迅速,在技术研发上不断投入,一些企业已实现技术突破,如在大尺寸锆坩埚的量产技术上取得进展,逐步缩小与国外的差距,在国内市场份额逐渐提升,并开始向国际市场拓展 。

当前技术挑战主要集中在进一步提高锆坩埚的纯度、稳定性和使用寿命上。在纯度提升方面,需优化原料处理和生产工艺,减少杂质引入;稳定性上,要深入研究锆合金在复杂高温环境下的物理化学变化,改进合金配方和制造工艺;使用寿命则受多种因素影响,包括高温腐蚀、热震疲劳等,需综合解决 。前沿攻关方向包括开发新型锆合金材料,结合计算机模拟技术优化坩埚设计,以及探索更先进的制造工艺 。展望未来,随着半导体和光伏产业的持续发展,对锆坩埚性能要求将不断提高,锆坩埚制造技术将朝着更高纯度、更优稳定性、更长使用寿命以及更智能化制造的方向发展,以满足产业不断升级的需求,同时在降低生产成本上也将有所突破,提升产品的市场竞争力 。宝锆金属结合行业特点和半导体与光伏产业最新标准,将锆坩埚所用材质、特性、标准、制造工艺、采购指南等整理如下:

1. 核心特性与行业定位

| 特性 | 数值/描述 | 行业意义 |

| 纯度等级 | 4N5(99.995%) | 半导体单晶生长关键保障 |

| 最高工作温度 | 2200℃(惰性气氛) | 熔炼难熔金属(Ta, W)的唯一容器 |

| 热震稳定性 | ΔT=1000℃水淬不裂 | 适应晶体生长急冷急热工况 |

| 渗透率 | <1×10⁻⁹ cm²/s(1600℃) | 防止硅熔体污染 |

2. 材料牌号与化学成分

| 牌号 | Zr+Hf含量 | 关键杂质限值(ppm) | 适用领域 |

| R60702(核级锆) | ≥99.2% | O≤800, Fe≤150 | 核燃料后处理 |

| R60705(半导体级) | ≥99.995% | U+Th≤0.01, Al≤5 | 12英寸硅单晶 |

| R60704(光伏级) | ≥99.95% | Fe≤30, Cr≤10 | 太阳能级多晶硅 |

3. 物理与热性能参数

| 参数 | 数值 | 对比石英坩埚优势 |

| 密度 | 6.52 g/cm³ | 高温强度提升8倍 |

| 热导率(1000℃) | 22.1 W/(m·K) | 热场均匀性↑30% |

| 线膨胀系数(20-1000℃) | 5.8×10⁻⁶/℃ | 抗热震性↑50% |

| 高温蠕变(1600℃/10h) | 变形量<0.1% | 晶体位错密度↓90% |

4. 制造工艺关键控制点

| 工序 | 技术要点 | 质量指标 |

| 熔炼 | 电子束冷床炉(EBCHM)三次精炼 | 氧增量≤200ppm |

| 锻造 | β相区(980℃)多向镦拔 | 晶粒度ASTM 6-8级 |

| 机加工 | 数控车床+金刚石刀具 | 内壁粗糙度Ra≤0.8μm |

| 清洗 | 超纯水+HF/HNO₃混合酸 | 表面金属残留<0.1μg/cm² |

| 退火 | 真空退火(800℃/2h) | 残余应力≤50MPa |

5. 应用场景与技术指标

| 领域 | 坩埚规格 | 性能要求 | 标杆案例 |

| 半导体硅单晶 | Φ28英寸×16英寸 | 无位错晶体>2000mm | 台积电3nm晶圆(寿命>50炉次) |

| 光伏多晶硅 | Φ40英寸×20英寸 | 氧含量<10ppma | 隆基G12硅锭(单炉产量1200kg) |

| 蓝宝石晶体 | Φ18英寸×12英寸 | c面取向偏差<0.5° | 奥瑞德Φ500mm晶棒 |

| 稀土熔炼 | Φ10英寸×8英寸 | 耐La/Ce熔体腐蚀 | 包头稀土院高温提纯 |

6. 失效分析与寿命提升

| 失效模式 | 根本原因 | 解决方案 | 寿命提升 |

| 内壁微裂纹 | 热应力累积 | 梯度壁厚设计(上薄下厚) | 30炉次→80炉次 |

| 锆硅合金化 | Si熔体渗透 | 表面等离子喷涂Y₂O₃涂层 | 渗透深度↓90% |

| 高温变形 | 晶界滑移 | 添加0.1%Y₂O₃弥散强化 | 1600℃变形量↓70% |

7. 国内外技术对比

| 维度 | 国内水平 | 国际先进(德国西格里) | 差距 |

| 最大尺寸 | Φ32英寸(双良节能) | Φ40英寸(直径1m) | 装载量差30% |

| 纯度控制 | 4N级(99.99%) | 5N级(99.999%) | U/Th含量高10倍 |

| 平均寿命 | 40炉次(光伏级) | 70炉次(半导体级) | 成本效率低45% |

| 缺陷检测 | 工业CT(分辨率50μm) | 同步辐射成像(5μm) | 微裂纹检出率不足 |

8. 前沿技术突破

| 技术方向 | 原理 | 2024年进展 | 产业化进度 |

| 智能坩埚 | 嵌入光纤传感器 | 实时监测温度梯度(精度±2℃) | 实验室验证 |

| 复合结构 | ZrC/ZrO₂纳米涂层 | 耐温提升至2400℃ | 小试生产 |

| 增材制造 | 电子束熔丝沉积(EBM) | 近净成形(材料利用率>90%) | 航天领域试用 |

| 太空制造 | 月壤锆铁矿原位还原 | 地外资源利用(ISRU) | NASA概念验证 |

9. 采购与使用指南

| 关键指标 | 半导体级要求 | 光伏级要求 | 检测方法 |

| 晶粒取向 | 〈0001〉织构强度>5 | 随机取向 | XRD极图分析 |

| 杂质总量 | ≤50ppm(含气体元素) | ≤200ppm | GD-MS |

| 真空漏率 | ≤1×10⁻⁹ Pa·m³/s | ≤1×10⁻⁸ Pa·m³/s | 氦质谱检漏 |

| 热循环次数 | >50次(2200℃↔25℃) | >30次 | 实际工况验证 |

锆坩埚作为半导体与新能源产业链的战略耗材,正向超大尺寸、超高纯净、智能监控方向演进。建议重点突破5N级超高纯熔炼与纳米复合涂层技术,同时布局太空原位制造前沿领域。短期内可深耕光伏硅锭市场(渗透率不足15%),长期需构建材料-装备-工艺全链条能力,打破西方企业垄断格局。

相关链接