锆坩埚具备耐高温、强耐腐蚀、化学稳定等优异性能。其熔点高达 1852℃,能承受高温冶金中 1600℃以上的极端温度,且热导率低、线膨胀系数小,可有效抵御热震,避免因温度骤变导致开裂。材质上,主要采用金属锆或氧化锆基合金,其中金属锆纯度超 99%,氧化锆通过添加钇、铈等稳定剂,形成立方相和四方相双相结构,进一步增强机械强度与化学惰性。这种材质对熔融金属(如钛、钽、铌)及多种酸碱介质表现出极强耐受性,确保在高温冶金过程中不与物料发生反应,保障产品纯度。

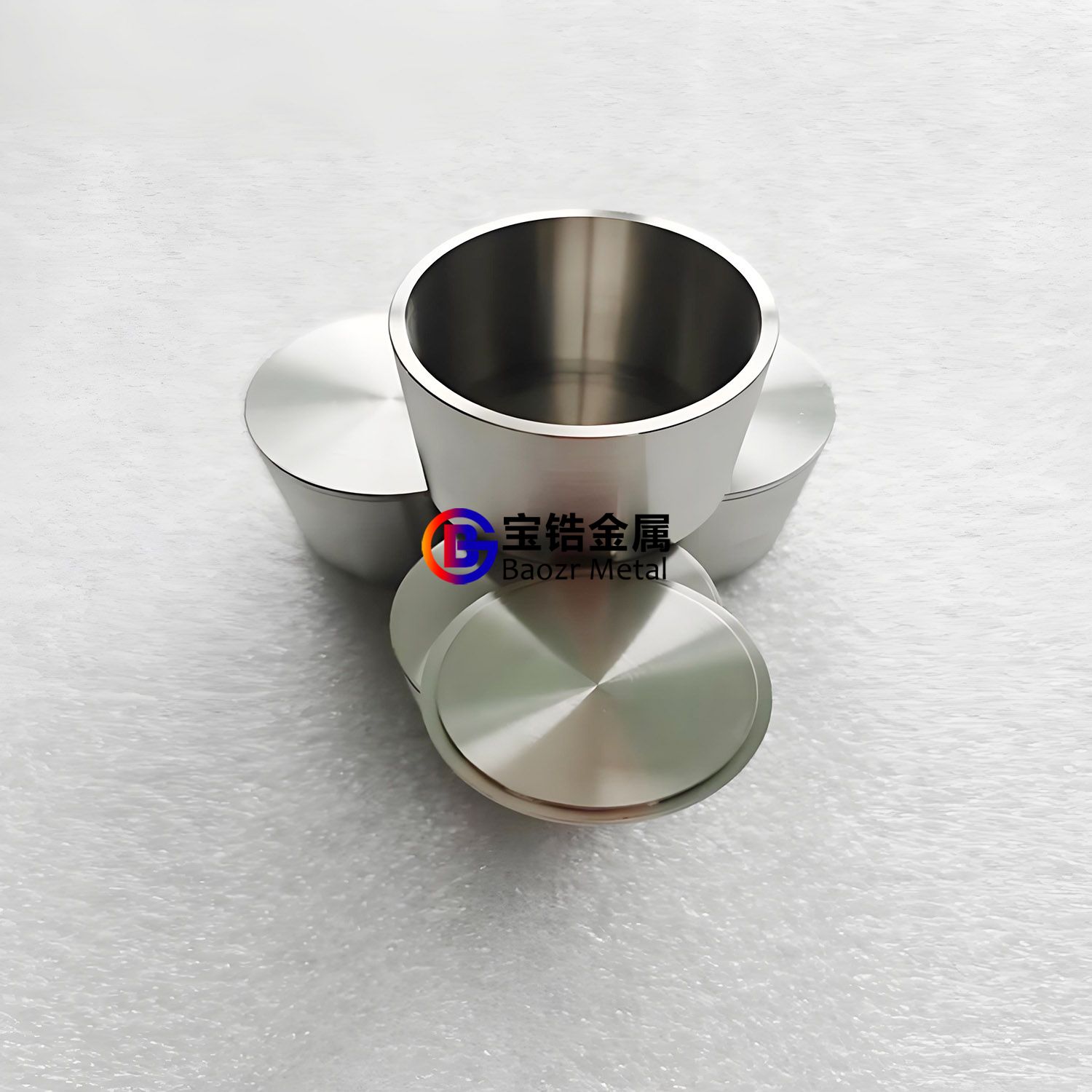

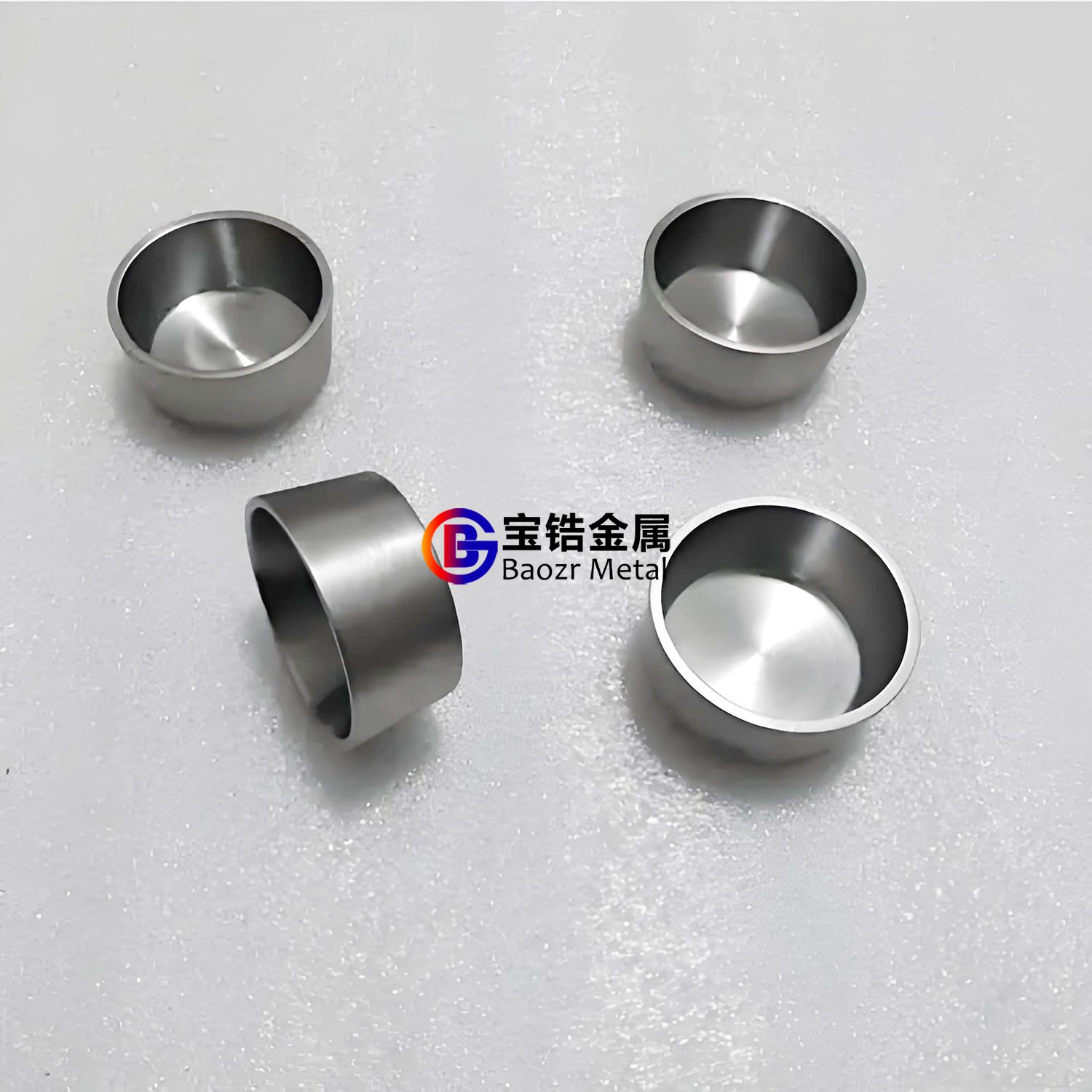

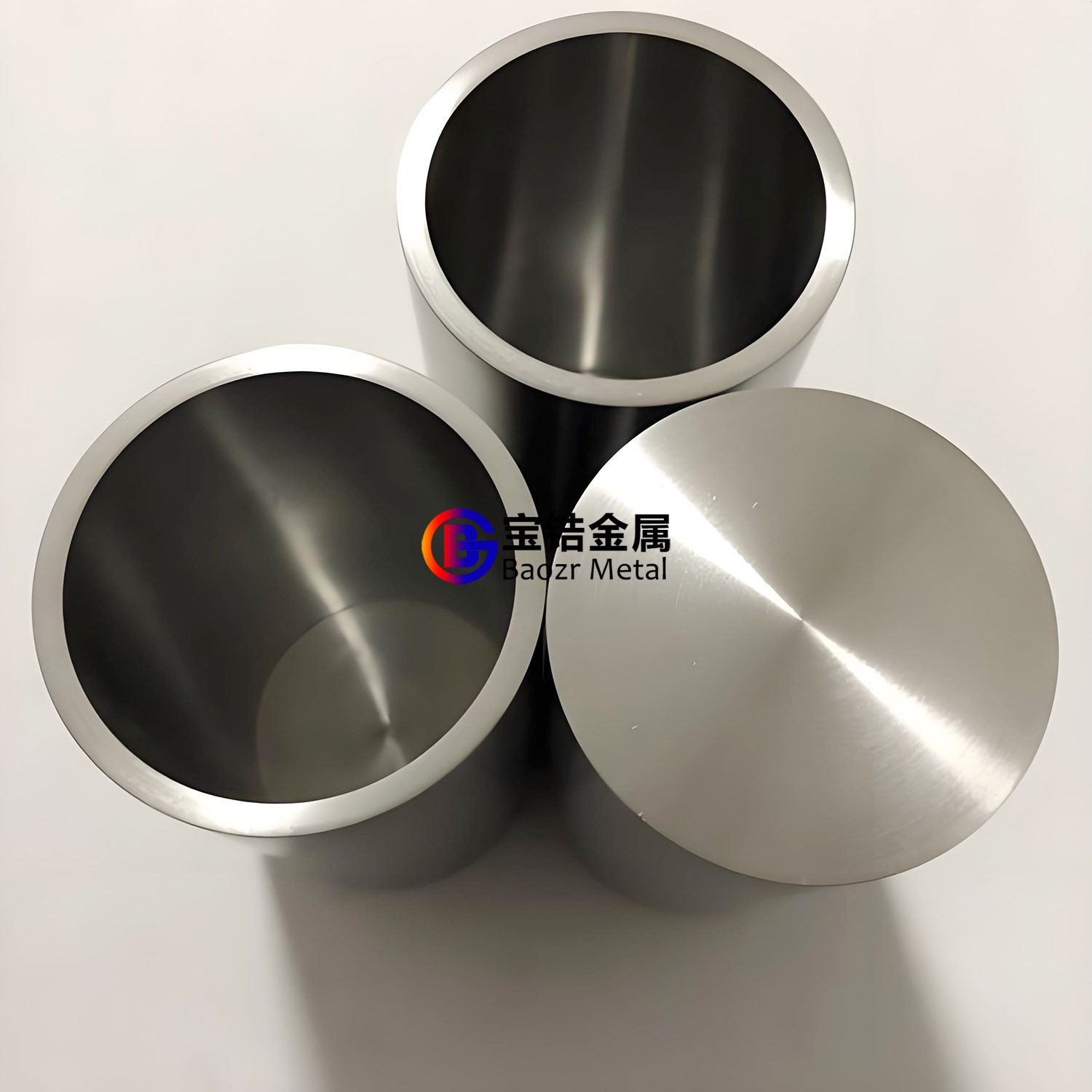

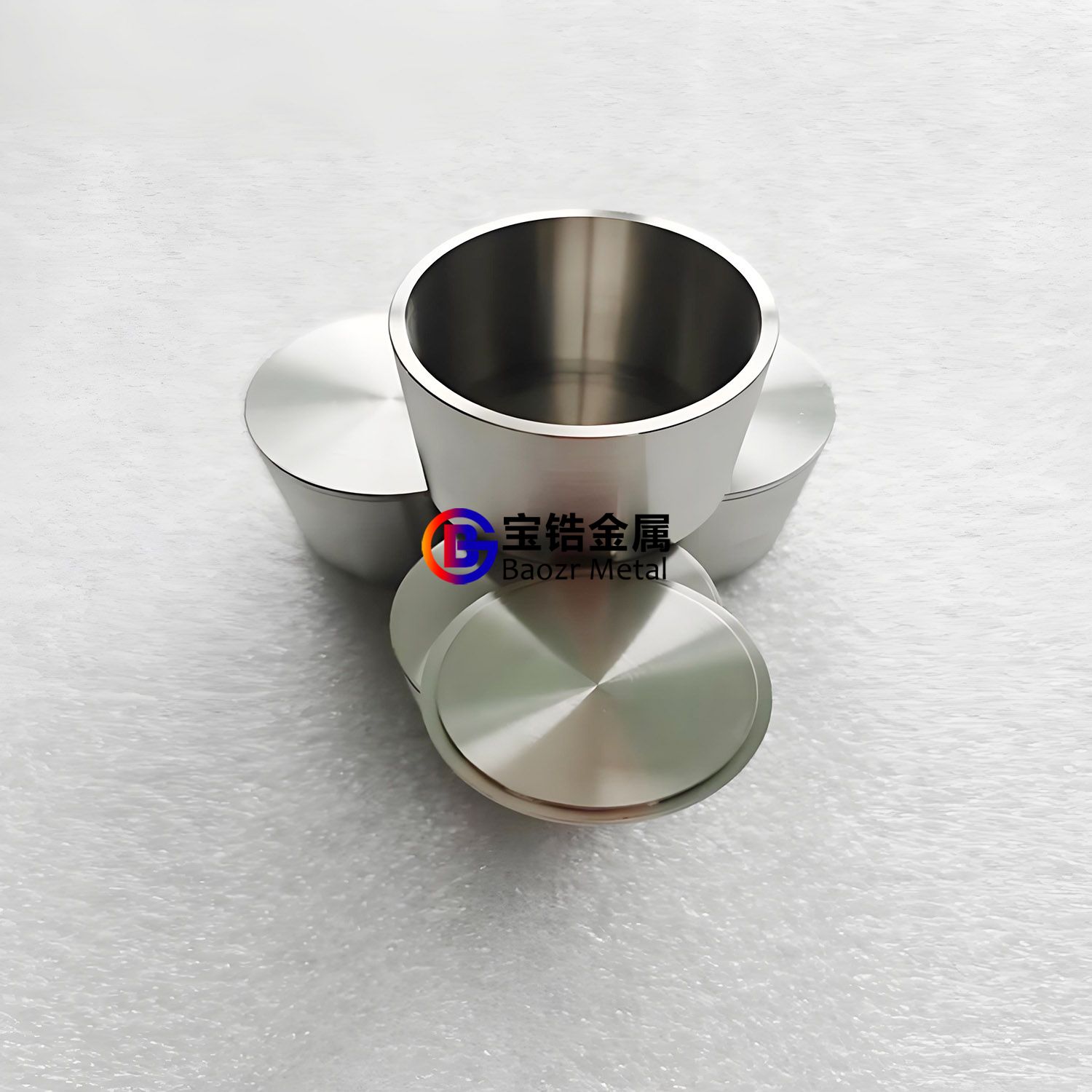

制造锆坩埚需遵循严格标准,国际上如 ASTM(美国材料与试验协会)、ISO(国际标准化组织)制定了材料纯度、尺寸精度、耐腐蚀性等规范,国内也有 GB/T 等对应标准。其制造工艺包含原料处理、成型与烧结等环节:先将高纯锆粉或氧化锆原料粉碎混合,通过干压成型、等静压成型等方式制成坯体,再经 1600-1800℃高温烧结致密化,最后通过精密加工确保尺寸公差控制在 ±0.1mm 以内,满足高端应用需求。

在高温冶金领域,锆坩埚广泛应用于稀有金属真空熔炼、高温合金铸造、稀土永磁材料制备等场景。例如,在钛合金熔炼中,其化学惰性可避免钛液与坩埚反应,防止合金成分偏差;在钕铁硼永磁材料生产时,锆坩埚的高耐磨性可减少杂质引入,提升磁体性能。与传统石墨、石英坩埚相比,锆坩埚具有寿命长(可达石墨坩埚 3 倍)、抗冲刷能力强、无污染等显著优势,尤其适用于对纯度要求极高的特种材料制备。

锆坩埚在高温冶金与特种材料制备中,以其卓越性能保障了高端材料的品质稳定性,推动了航空航天、新能源等领域的技术发展。未来,随着行业对材料纯度和生产效率要求的提升,锆坩埚将向更高纯度(杂质含量降至 ppm 级)、更大尺寸(适配大容量熔炉)、智能化监测(集成寿命预测功能)方向演进,通过材料配方优化与工艺革新,持续巩固其在高温领域的不可替代性。

以下为宝锆金属的高温冶金与特种材料制备用锆坩埚的全维度技术解析,按14大项分类并以表格形式呈现,附带行业案例与前沿数据:

一、名义成分与化学成分(wt%)

| 元素 | 核级锆 (R60702) | 电子级锆 (ELI) | 杂质限值 | 案例 |

| Zr+Hf | ≥99.2 | ≥99.95 | - |

|

| Hf | <0.01 | <0.005 | - |

|

| Fe | ≤0.20 | ≤0.05 | 影响高温抗氧化性 | ATI电子级锆(Fe=0.03%) |

| O | 0.10~0.16 | 0.08~0.12 | >0.18%降低延展性 | 宝钛低氧锆(O=0.09%) |

| U+Th | <0.0005 | <0.0001 | 半导体关键指标 | JNMC超高纯锆(U<0.00005%) |

二、物理性能

| 性能 | 数值 | 测试条件 | 对比钛材 |

| 密度 (g/cm³) | 6.51 | 室温 | 钛:4.51 |

| 熔点 (℃) | 1852±10 | - | 钛:1668 |

| 热导率 (W/m·K) | 22.7 | 100℃ | 钛:21.9 |

| 热膨胀系数 (×10⁻⁶/K) | 5.8 | 20-800℃ | 钛:8.6 |

| 电阻率 (μΩ·cm) | 40.0 | 20℃ | 钛:42.0 |

三、机械性能(室温)

| 性能 | 退火态 | 加工硬化态 | 高温性能 (800℃) |

| 抗拉强度 (MPa) | 340 | 550 | 降至85MPa |

| 屈服强度 (MPa) | 180 | 380 | 降至60MPa |

| 延伸率 (%) | 30 | 15 | >40% |

| 硬度 (HV) | 110 | 180 | - |

案例:宝锆金属Φ350mm坩埚采用加工硬化工艺,抗变形能力提升40%。

四、耐腐蚀性能

| 介质 | 腐蚀速率 (mm/year) | 耐受极限 | 失效案例 |

| 熔融NaOH (600℃) | <0.05 | 750℃ | 钛坩埚>0.5mm/year |

| 氢氟酸 (10%, 60℃) | 严重腐蚀 | 完全不耐 | 需Y₂O₃涂层防护 |

| 熔融硅 (1550℃) | 0.12 | 1700℃ | 蓝宝石生长寿命>200h |

| 液态铀 (1130℃) | <0.01 | 核燃料包壳标准 | 锆合金优于钛3个数量级 |

五、国际牌号对应

| 中国 | 美国 (ASTM) | 俄罗斯 (GOST) | 应用场景 |

| Zr-1 (R60702) | Grade 702 | Э125 | 工业级冶金坩埚 |

| Zr-4 (R60704) | Grade 704 | Э635 | 核燃料制备 |

| Zr-0 (ELI) | R60705 | - | SiC单晶生长 |

六、加工注意事项

| 工序 | 关键控制点 | 风险案例 |

| 切削加工 | 刀具温度<100℃(防止吸氢) | 冷却不足导致氢脆开裂 |

| 焊接 | 电子束焊真空度≤5×10⁻³Pa | TIG焊接氧化增厚50μm |

| 热处理 | 退火温度750±10℃(β相变点以下) | 过热致晶粒粗大,寿命减半 |

| 表面处理 | 酸洗禁用HNO₃/HF混酸 | 晶间腐蚀深度>200μm |

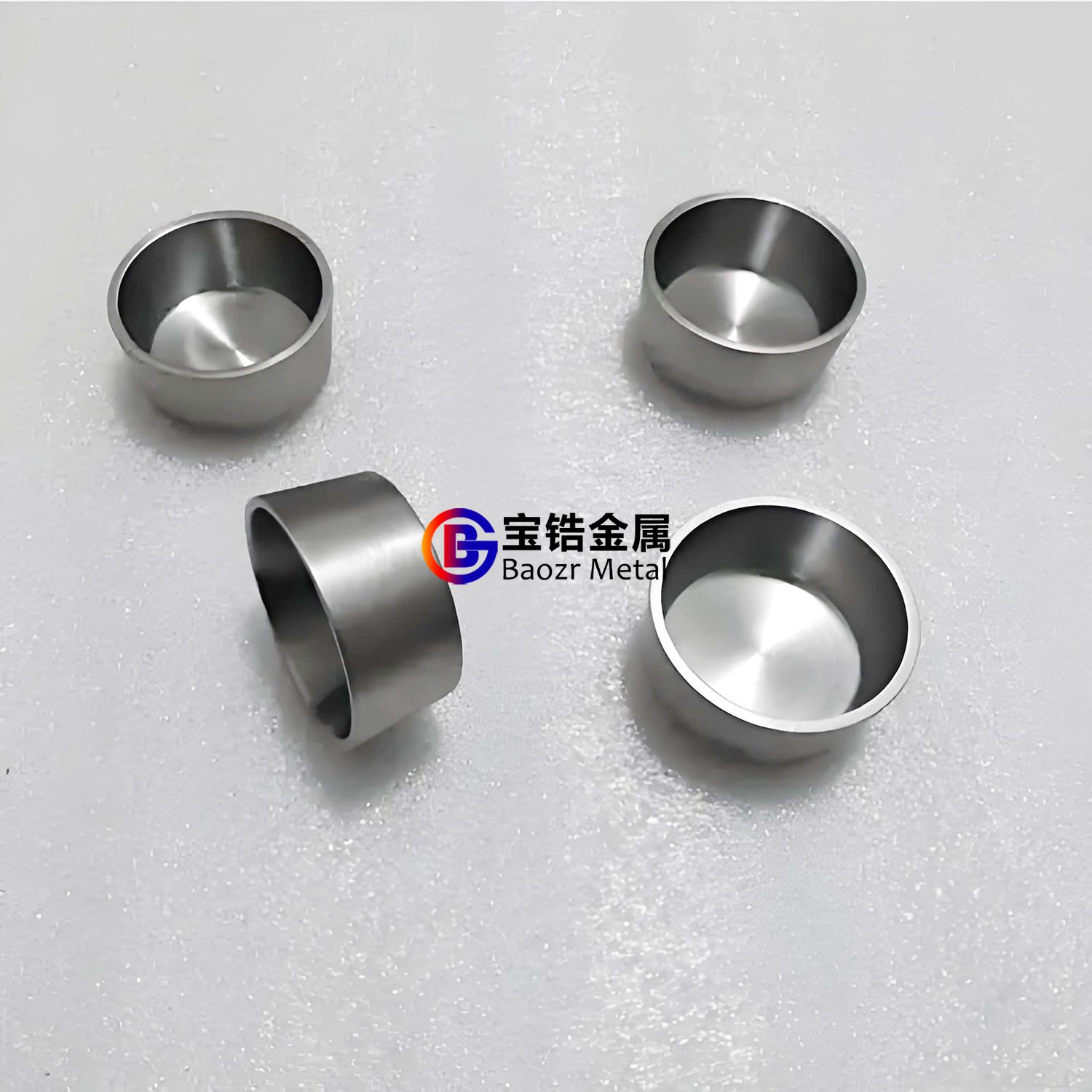

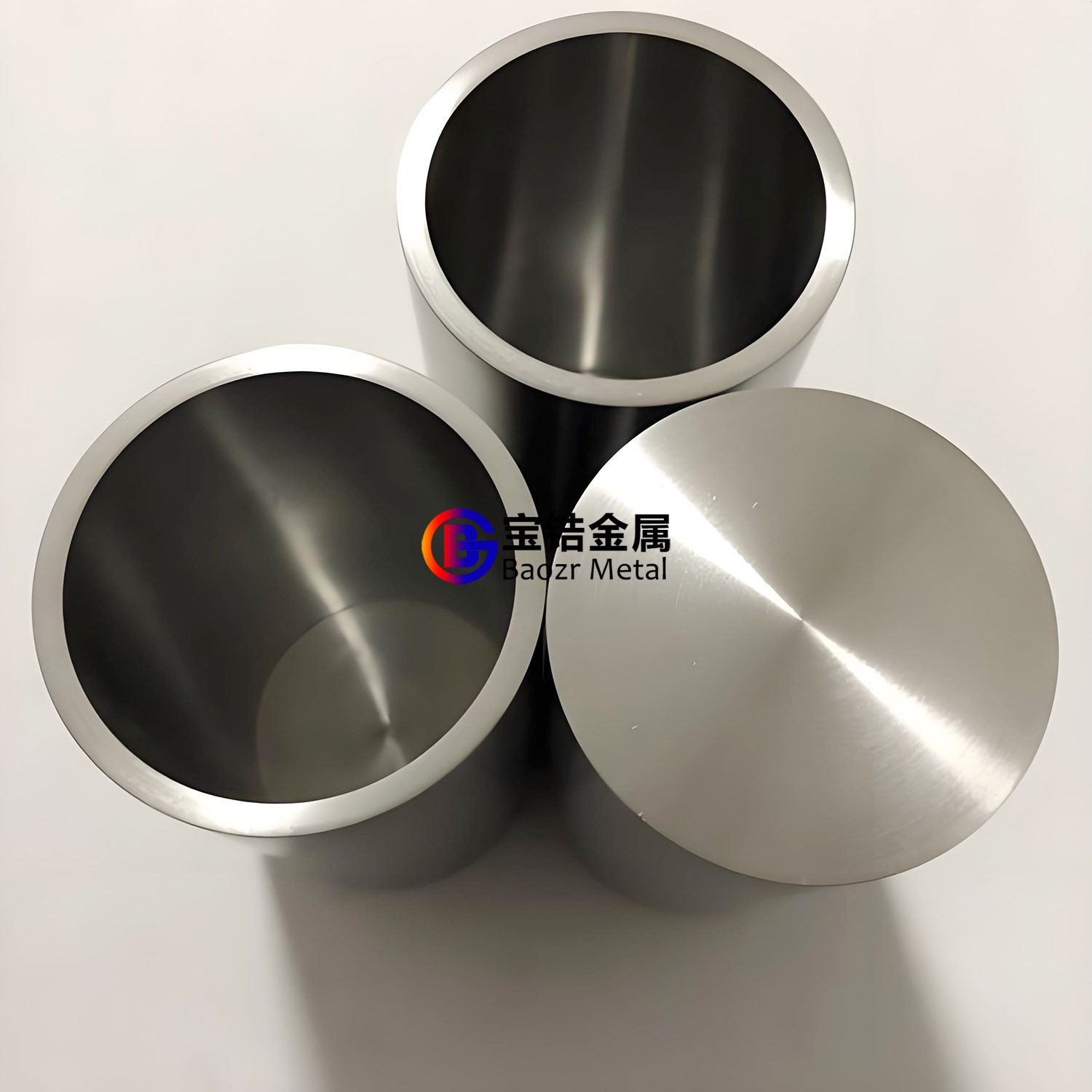

七、常见产品规格

| 规格 | 工业级 | 电子级 | 超大型趋势 |

| 直径 (mm) | 80~300 | 200~450 | 2025年目标Φ600mm |

| 壁厚 (mm) | 5~15 | 8~20 | 等静压成型公差±0.3mm |

| 容积 (L) | 0.5~30 | 10~150 | 核燃料包壳用>200L |

| 形状 | 圆柱/锥形 | 平底/悬臂支撑 | 内凸缘防溢流设计 |

八、制造工艺对比

| 工艺 | 优势 | 局限 | 应用案例 |

| 锻造+旋压 | 高致密度(>99%) | 尺寸受限(<Φ250mm) | 宝钛小型高强坩埚 |

| 等静压 (CIP) | 净成形/大尺寸 | 需后续烧结致密化 | 西部材料Φ450mm坩埚 |

| 粉末冶金 (PM) | 成分均匀/晶粒细化 | 成本高(¥3000/kg) | ATI纳米晶锆坩埚 |

| 增材制造 (EBM) | 复杂结构一体化 | 表面粗糙度Ra>20μm | 2025年Fraunhofer试验线 |

九、工艺流程

| 序号 | 工序 | 设备 | 关键参数 |

| 1 | 海绵锆熔炼 | 真空电弧炉 (VAR) | 真空度≤0.1Pa |

| 2 | 锭坯开坯 | 万吨液压机 | 变形量>60% |

| 3 | 等静压成型 | CIP设备 (300MPa) | 保压时间≥4h |

| 4 | 烧结 | 高温真空炉 | 1250℃/10⁻³Pa/8h |

| 5 | 电子束焊接 | EBW机 | 加速电压150kV |

| 6 | Y₂O₃涂层 | 大气等离子喷涂 (APS) | 厚度50±5μm |

十、执行标准

| 领域 | 中国标准 | 国际标准 | 核心指标差异 |

| 核工业 | GB/T 26314-2010 | ASTM B351 | 氢含量:国标≤25ppm vs 美标≤35ppm |

| 半导体 | SJ/T 11554-2015 | SEMI F47 | U/Th含量:SEMI严于国标10倍 |

| 通用冶金 | GB/T 8769-2010 | ISO 8287 | 氧含量控制范围不同 |

十一、核心应用领域与突破案例

| 领域 | 技术突破 | 案例企业/机构 | 效益 |

| 第三代半导体 | Φ450mm SiC单晶生长 | 天科合达(2024) | 晶圆成本降低30% |

| 航空钛合金 | 锆坩埚真空熔炼Ti₂AlNb | 宝钛股份 | 杂质氧含量<500ppm |

| 核燃料循环 | 锆坩埚制备Zr-Sn合金包壳管 | 中广核研究院 | 中子经济性提升8% |

| 稀土金属提纯 | 抗Dy/Tb熔体腐蚀涂层技术 | 有研新材(2023) | 坩埚寿命延长至80炉次 |

十二、先进制造工艺进展

| 技术 | 原理 | 突破性指标 | 产业化状态 |

| 梯度封接 (Zr/Ta/Cu) | 热膨胀系数过渡层设计 | 2400℃密封性保持 | 西部材料量产 |

| 冷喷涂Y₂O₃涂层 | 低温高速粒子沉积 | 结合强度>50MPa | 2024年实验室阶段 |

| AI驱动寿命预测 | 多物理场仿真+实时传感器 | 准确率92% | 中南大学工程验证 |

| 锆屑电解回收 | ZrCl₄熔盐电解 | 回收率>85% | 2025年示范线投产 |

十三、国内外产业化对比

| 指标 | 国内领先水平 | 国际顶尖水平 (ATI/JNMC) | 差距 |

| 最大单体制备能力 | Φ450mm/150L | Φ550mm/250L | 尺寸差20% |

| 电子级纯度 | 99.95% | 99.995% | Fe含量差0.02% |

| 高温寿命 (SiC熔炼) | 50炉次 | 80炉次 | 涂层技术代差 |

| 成本 (¥/kg) | 1800-2200 | 3000-3500 | 价格优势35% |

十四、技术挑战与趋势展望

| 挑战 | 前沿攻关方向 | 趋势 | 预测时间 |

| 极端温度蠕变 (>2200℃) | ZrC-HfC梯度复合材料 | 耐温极限→2500℃ | 2030年工程化 |

| 超大尺寸变形控制 | 机器学习优化等静压工艺 | Φ600mm坩埚量产 | 2026年 |

| 半导体级表面精度 | 纳米抛光+真空镀膜 | Ra<0.1μm | 2027年 |

| 氢渗透脆化 | 石墨烯阻氢涂层 | 氢吸收率降低90% | 2028年实验室验证 |

锆坩埚技术正向超大尺寸、超高纯度、超长寿命三大方向发展,国内在成本与核应用领域占优,但半导体级高端市场仍需突破纯度与涂层技术瓶颈。建议联合科研机构攻关ZrC-HfC复合材料,并布局锆闭环回收体系降本增效。

相关链接