引言

钛合金具有高强度比、优良的生物相容性、出色的耐蚀性及较好的高温性能,广泛应用于航空航天、海洋工程、能源化工及生物医疗等领域[1,2]。然而钛合金表面硬度低、耐磨性差、耐疲劳性差等缺点严重地限制了其应用范围[3],钛合金的表面强化成为了研究热点之一。

近年来,针对钛合金提出了许多的表面处理技术,包括热喷涂、冷喷涂、电火花强化、渗碳、CVD、PVD、离子注入、激光合金化等。其中热喷涂制备的涂覆层与基体结合强度不佳,冷喷涂易产生剧烈的塑性变形;电火花强化操作简单,却易产生微裂纹;离子注入精确可控,但设备造价高等问题[4-12]。各种表面处理技术都有其独特的优缺点和适用范围。在选择表面处理技术时,需要根据实际需求和条件进行权衡和选择。在众多的表面处理中,渗氮处理具有渗速快、工件变形小、化学稳定性高、工艺简单等优点,也能与其它处理技术进行复合强化,是提升钛合金表面硬度、耐磨性、耐蚀性等性能的有效方法,研究人员对此进行了大量的研究。然而目前对于钛合金渗氮的相关研究比较零散,缺乏系统、详尽的归纳和总结。

基于此,本文对气体渗氮、真空渗氮、离子渗氮、激光渗氮、催化渗氮、复合渗氮等工艺的研究现状进行了梳理,阐述了渗氮温度、时间、气压、激光功率以及扫描速度等工艺参数对钛合金渗层组织和性能提升的影响,以期为钛合金表面强化技术的进一步发展提供参考。

1、钛合金渗氮原理

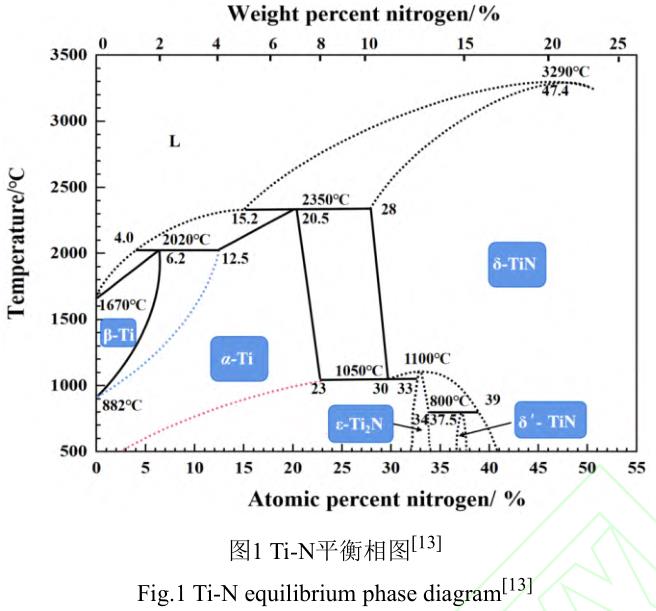

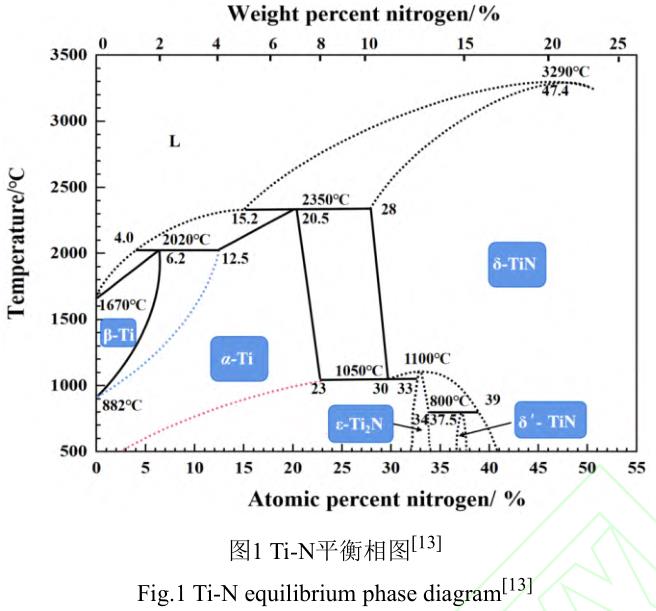

图1为Ti-N平衡相图,其描述了在不同温度和氮浓度条件下,氮在钛晶体中的溶解度范围、氮与钛的相互作用及相之间的转变关系和临界点[13]。从图中可以看出,在低温和低氮浓度条件下,氮在钛晶格中占据间隙位置,形成固溶体α-Ti(hcp结构),随着温度升高,超过约882℃(β转变温度),便会形成具有bcc结构的固溶体β-Ti。同时氮在α-Ti相中的溶解度较大,氮与钛的亲和力强,在一定条件下能形成TiN或Ti2N等不同稳定的化合物,每种化合物都具有其独特的性质,在渗氮处理中有着重要的应用价值。

因此理解Ti-N平衡相图有助于指导钛合金渗氮处理条件的选择,以实现期望的性能提升。

钛合金渗氮是通过将钛合金置于含氮气氛的高温环境中,使氮原子渗入到合金表面并与钛发生化学反应生成表面氮化层。其中渗氮反应过程分为四个步骤:在钛合金表面的吸附、分离和渗入及在基体内部的扩散。由于扩散步骤完成反应所需的能垒最高,是决定氮化过程速率的关键步骤[14]。钛合金渗氮后,一般将在合金表面生成外部为TiN,中间为Ti2N,内部为α-Ti/β-Ti(N)的复合结构渗氮层。图2为钛合金渗氮动力学过程示意图[15],总的来说:在一定条件范围内,提高渗氮温度能促使氮原子扩散速率急剧增加,原子振动能增加,越过势垒的迁移率增加,渗氮速率得到提高,而随着渗透深度的增加,氮浓度降低,将导致固溶体中的氮含量降低,氮化物层生长速率下降。

2、钛合金渗氮工艺及机理

2.1气体渗氮

气体渗氮是将NH3或N2通入被加热至渗氮温度的密封渗氮炉中,使活性氮原子被工件表面吸附并向内扩散,从而生成渗氮层。

2.1.1渗氮温度影响

根据菲克第一定律,渗氮温度与扩散速率呈正相关关系,提高温度能提高氮原子活性和向内扩散动力。

Ti6Al7Nb合金在950℃、1120℃和1250℃下渗层基本由氮化物层、中间层和扩散层组成,如图3(a)-(c)所示。提高渗氮温度后,氮首先在钛合金β相中形成间隙固溶体,α相在β晶粒边界上优先成核,β相完全转变为α相,形成氮化扩散区(DNZ),之后扩散区中晶粒向基底内部倾向生长,当α相中的氮气浓度达到饱和状态后,便形成TiN层。氮化层生成过程中伴随着Al的积累偏析,堆积形成的富铝带阻碍了氮化物层生长,导致薄中间区(IZ)的形成,在氮化物层下方呈波浪状的形态,如图3(d)[16]。TC4合金在1050-1150℃内渗氮,提高渗氮温度促进TiN层厚度增加,硬度增加,1150℃时达到最高的1100HV[17]。

TZ20合金在500℃-650℃的渗氮动力学遵循抛物线规律急剧增长,扩散速率与温度呈正相关,产物由Ti2N向Ti3N2-x、Ti4N3-x转变[18]。CP-Ti经1000℃渗氮后,渗层表面产生裂纹,相之间存在高残余应力,抗空蚀性能降低[19]。Zhecheva等人[20]发现提高渗氮温度后钛合金内部晶粒不断生长,高于β相变温度后,显微组织由均匀变得不规则,引起结构和应力的突变,渗层产生微裂纹、凹坑等缺陷,结合力等性能强度降低。由上可知,提升渗氮温度增强了氮扩散系数,促进了渗氮动力学,TiN生成增加,渗氮层性能得到提升。而高温渗氮可能会导致晶粒粗大、引入高残余应力、使得组织疏松,产生缺陷及变形,性能退化。

2.1.2渗氮时间影响

在纯氮中对TC4进行1、3、5、10h的渗氮,发现延长渗氮时间,渗层表面TiN等化合物增多,硬度增加[21]。TZ20合金在增加渗氮时间后,渗层厚度增加,综合性能增强[18]。Ti6Al4V在渗氮8h后只生成了极少量δ-TiN,经16、24h渗氮后δ-TiN层增多且致密,硬度分别增加6.5%、10%[22]。Lee等人对TC4分别进行渗氮1、3、5、10h,发现氮渗入深度增加,渗氮层厚度由20μm增至50μm,渗层依次包括:表面少量的TiNx、中间α(N)-Ti以及内部α′-马氏体相,如图4(a)-(d)所示。由于Al与Ti在TiNx和α(N)-Ti的交界处聚集生成Ti3Al,严重限制氮扩散,氮浓度在富Al区急剧下降,如图4(e)-(h)所示[17]。由此可见,渗氮时间决定了渗层中氮化物的类型与含量。在温度一定的情况下,渗氮时间越长,氮扩散渗入越深,生成氮化物增加,渗层性能增强。然而在生成稳定的氮化层后,致密的渗层会阻碍氮的渗入,使扩散速率减慢,延长渗氮时间不再提高渗层性能,甚至恶化。

2.1.3氮势影响

通过控制气体成分比能调节渗氮气氛中的供氮能力,实现理想的渗氮效果。杨峰等人[23]发现氮氩比不改变TA2渗氮层的相组成,但纯N2下的渗层硬度高于氮氩混合条件下的渗层硬度。低氮氩混合渗氮下,难以生成钛的氮化物,渗氮层较薄,致密性低,耐腐蚀性能低。增加氮气比后渗层中TiN相先增加后减少,表面整体硬度增大。因此精确控制氮势对于渗氮过程至关重要,氮势过低,氮原子活性低,渗势减弱,导致TiN硬质相生成减少,渗层性能降低。而高氮势能促进稳定的氮化物相,但过厚的渗氮层易产生裂纹。

2.2真空渗氮

真空渗氮是指在真空环境下以脉冲方式将活性氮原子扩散并渗入到金属内部。真空渗氮具有渗度快、净化与活化工件表面、无氧化、温度可控等优点[24],可适用于孔隙、狭缝等复杂形状的工件。

2.2.1渗氮温度、时间影响

吕源远等人[25]提高对钛锆基合金47Zr的渗氮温度,发现渗透深度从50μm增至180μm,Ti2N生成增多,表面硬度增加。850℃渗氮时,表面生成颗粒疏松层,粗糙度急剧增大,耐磨性能降低。研究显示,提高TC4合金的渗氮温度促进活性氮原子生成并向内扩散,850℃渗氮时,氮化物相与固溶相配比达到最佳,渗层综合性能最优。而达到900℃时,化合物层与基体之间产生分界和裂纹[26]。在TC4渗氮中,渗氮深度与渗氮时间遵循抛物线关系增长,但渗氮层增厚后会减弱氮扩散动力,渗速减缓,渗氮10h后,渗层硬度和耐磨性不再变化[27]。由上可知,渗氮温度、时间对真空渗氮的影响与对气体渗氮的影响具有相似规律。

2.2.2压力影响

渗氮压力影响着渗透深度、渗氮速率及渗氮反应的进行程度。TC4在负压下渗氮,其氮化物相对较少,结构均匀致密。而正压下氮化物多,但渗层组织脆,耐磨性能和疲劳性能不佳[28]。杨闯等人[29]对TC4真空渗氮发现增大渗氮压力促进氮原子活化,氮化物增多,渗层硬度、耐磨性增强。而过高压力会导致大量氮化物生成与堆积,对基体产生压应力,使得渗层开裂,组织疏松,硬度及耐磨性降低。

2.2.3间歇周期影响

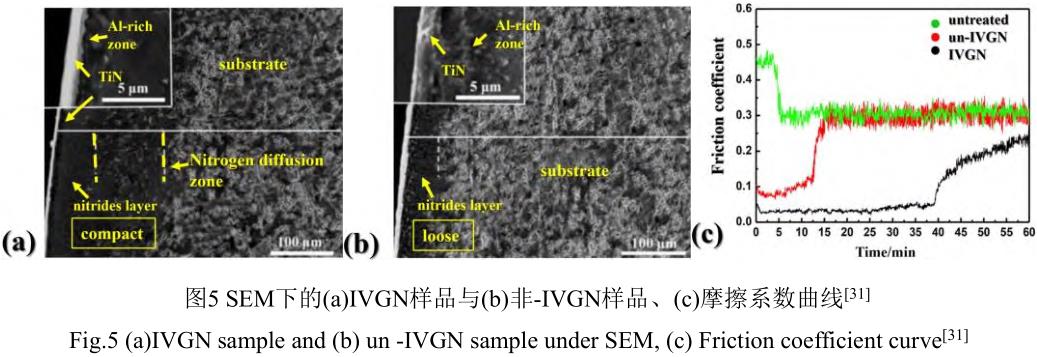

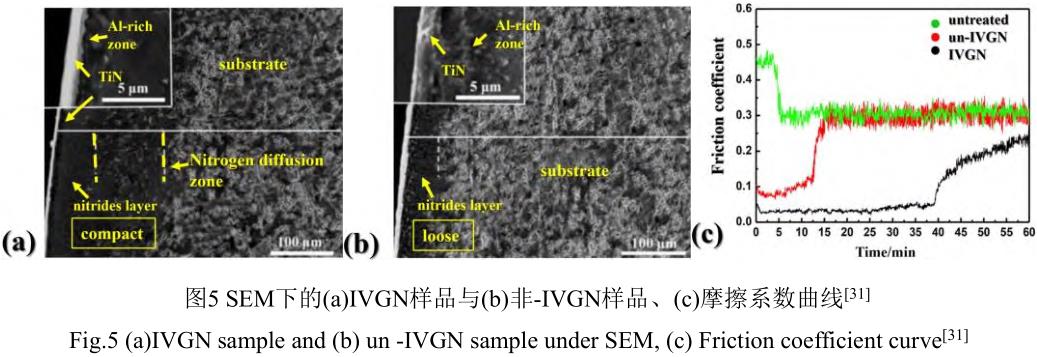

在TC4渗氮过程中增加间歇周期,氮扩散区域增大,渗层致密、硬度高,而过长间歇周期使得氮化物在表面堆积,钛晶格间隙变小,减缓氮原子扩散,渗层组织疏松,硬度、耐磨性下降[30]。在间歇真空气体渗氮(IVGN)TB8合金中发现氮原子扩散得到增强,产生了深氮扩散区,制备的渗层致密、无缺陷,与基底结合强度增加,摩擦系数降低,而非IVGN渗氮层组织疏松[31],表面硬度降低,主要结果如图5所示。因此合理地调整间歇周期能提升渗层性能,增加间隙周期能减少过度氮化反应,降低脆性相或高残余应力的形成,使渗氮层更加致密、稳定。

2.3离子渗氮

离子渗氮是指含氮气氛在电场作用下通过辉光放电使氮离子轰击工件表面、渗入内部形成氮化层[32]。离子轰击能有效破坏表面致密钝化膜,活化表面[33],引入内部晶体位错、增加原子扩散系数,具有渗速快、能耗低、无污染等优点[34,35]。

2.3.1渗氮温度影响

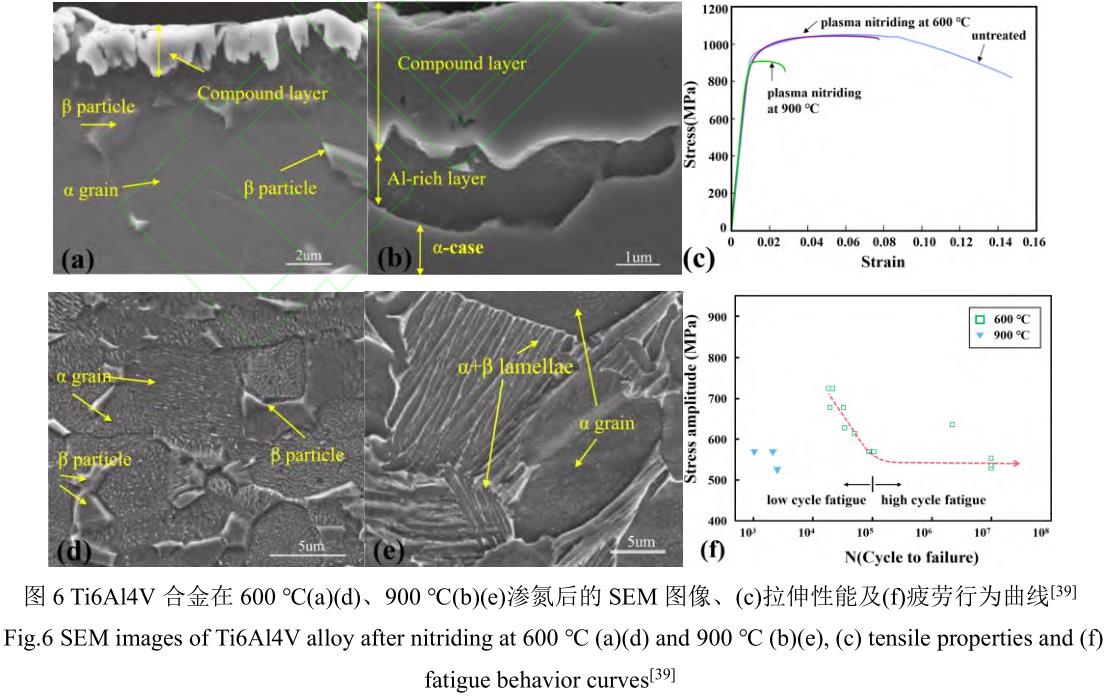

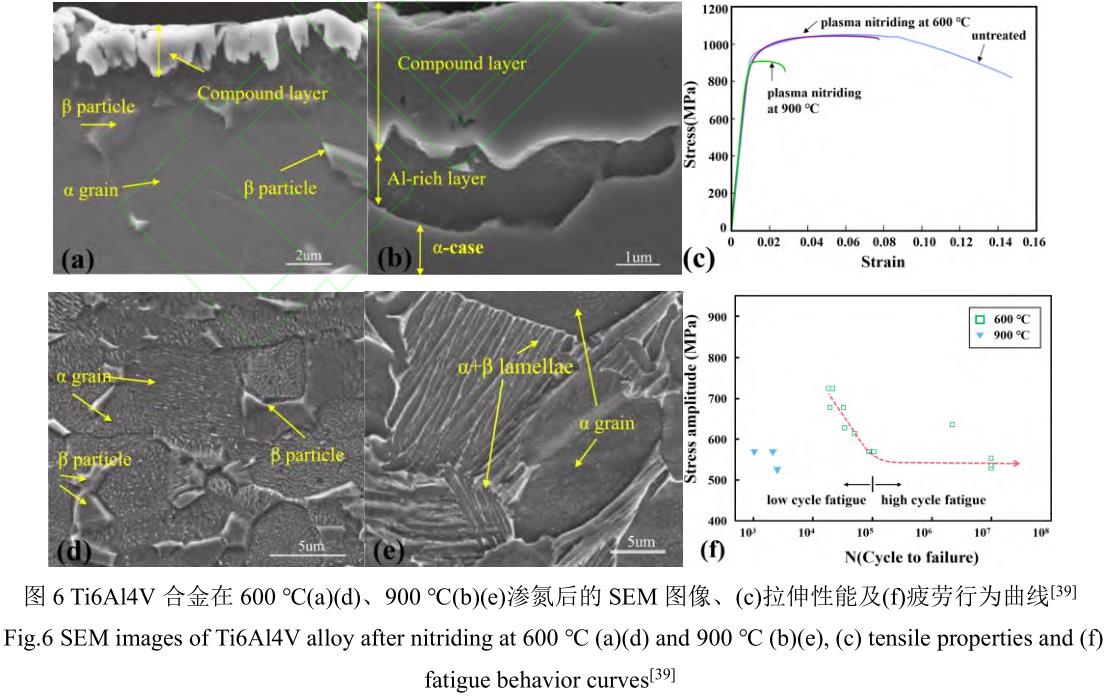

在TC4离子渗氮过程中发现升高温度促进氮扩散深度增加,化合物层呈指数增长,但渗层表面粗糙度也急剧增加[36]。对于UNSR50400合金,渗氮温度的升高能促进氮的扩散和Ti2N、TiN的生成,使得渗层硬度升高,而温度超过900℃后生成了脆性层和片状结构,渗层抗裂能力、抗磨损性能降低[37]。研究发现TC4在600℃离子渗氮时,厚化合物层和α层的形成得到限制,有效地改善了钛合金的摩擦学性能和表面抗裂纹扩展能力[38]。Farokhzadeh等人[39]对比研究了TC4合金600℃与900℃渗氮层,600℃下微观结构主要由等轴α晶粒、晶界β和α晶粒内部细小的再结晶β颗粒组成,无脆性α层生成,如图6(a)(d),化合物层和扩散区之间的良好结合降低了疲劳破坏的可能性。而900℃渗氮后渗层力学性能恶化,主要是由于生成了厚化合物层和脆性α层,结构转变为双峰结构(等轴α晶粒+薄片状α+β集束),如图6(b)(e),晶粒尺寸增加约5倍,粗糙度显著增加、复合层提前开裂,导致渗氮层疲劳寿命降低,抗拉强度降低13%,延展性降低78%,如图6(c)(f)。

由此可知,对于离子渗氮,提升渗氮温度能增强扩散动力学,促进活性氮原子向内渗入,使渗层综合性能增强。但高温会使晶粒粗大,组织疏松及产生裂纹,导致渗层性能弱化。渗氮温度对渗氮层组织和性能的影响相似于气体、真空渗氮。因此在钛合金渗氮中要合理地控制渗氮温度,优化渗层组织,制备优异渗氮层。

2.3.2渗氮时间影响

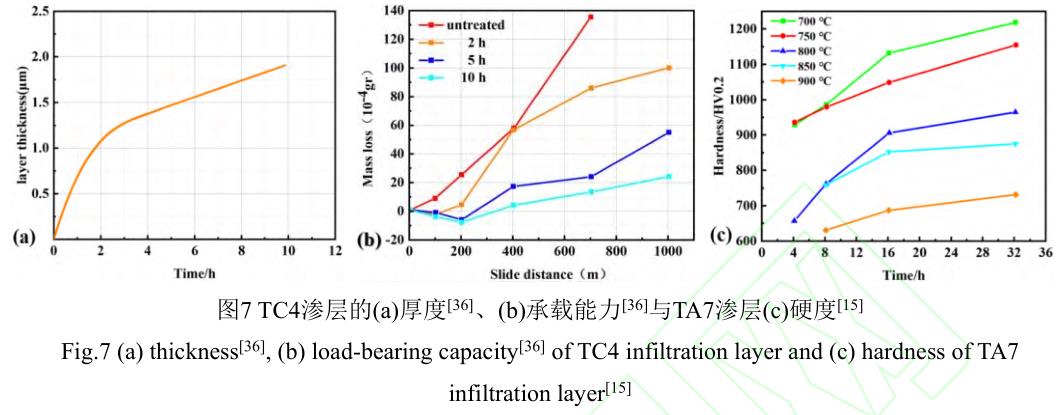

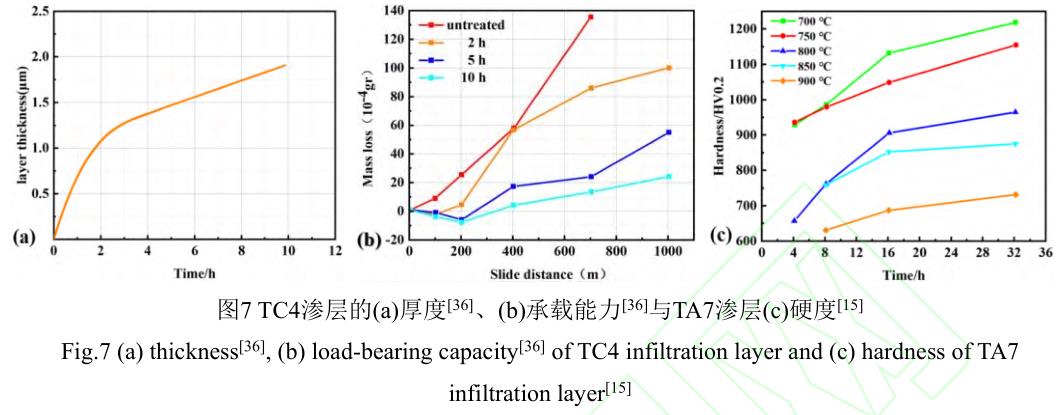

系列研究表明适当延长渗氮时间使氮充分扩散,渗层综合性能增强。TC4渗氮2、5、10h后,渗层厚度与渗氮时间遵循抛物线性增长,渗层硬度、耐磨性增强、承载能力提高,如图7(a)(b)所示[36]。在渗氮TA7时前期渗速快,渗层硬度显著增加,16h后氮原子固溶度增加及化合物层形成,减缓了氮原子的扩渗,使得氮化物生成减缓,渗层硬度增速减缓[15],如图7(c)所示。在实际应用和生产中,若过度延长渗氮时间会增加能耗和生产成本,还可能会减短设备的使用寿命。

2.3.3渗氮气氛影响

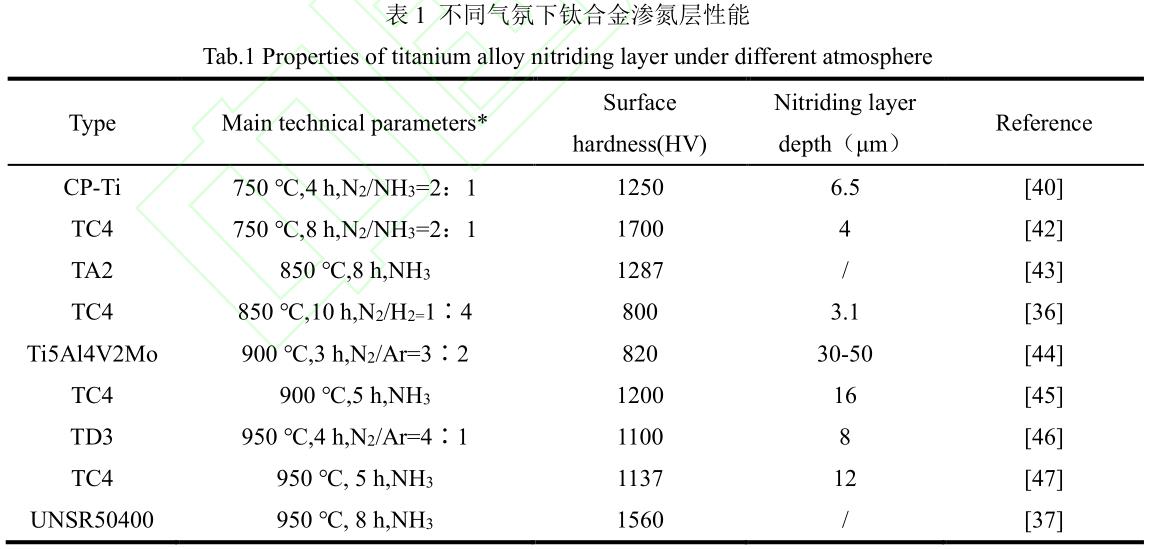

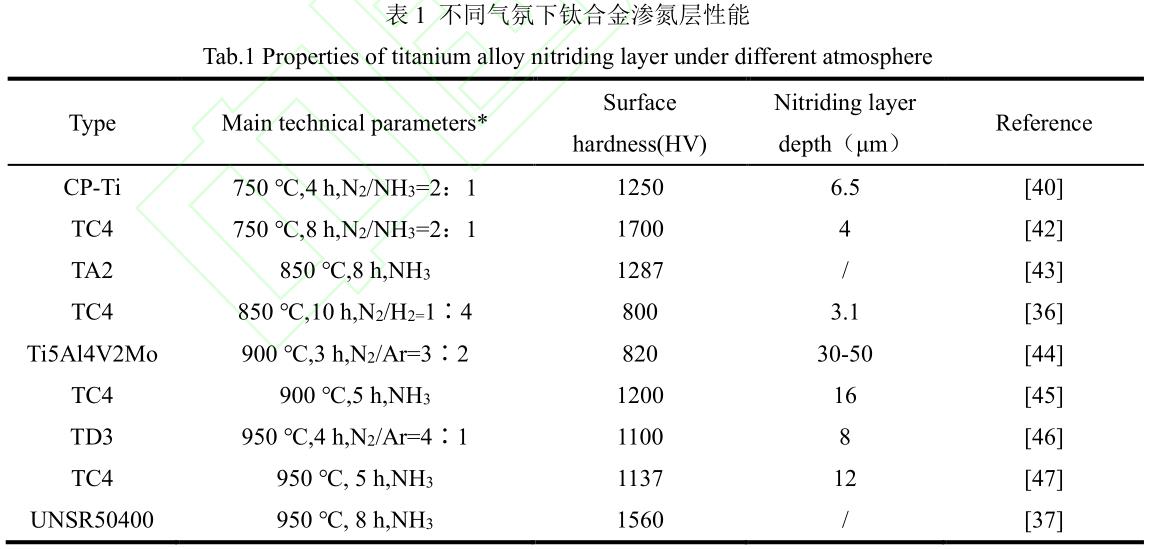

渗氮气氛包含有NH3、N2、N2+H2、N2+NH3等,可根据应用需求进行选择和控制。研究表明,渗氮气氛的组成在渗氮过程中起着重要作用,适宜的气氛能促进氮扩散效率。纯钛在N2-NH3混合气氛中渗氮的效率比在NH3气氛中更高,混合气氛中高氮浓度作用氮扩散速率增加,促进TiN和Ti2N的生成,渗层综合性能提高[40]。β-21s钛合金在纯N2和20%H2稀释N2两种气氛中分别渗氮,发现混合气氛下渗氮层具有更加优异的生物相容性[41]。渗氮气氛中加入H2还能还原钛合金表面氧化膜,活化表面,促进氮原子渗入。表1总结了不同气氛下钛合金渗氮层的性能,所列工艺的温度在750-950℃之间,时间在3-10h之间。

2.3.4气体压力影响

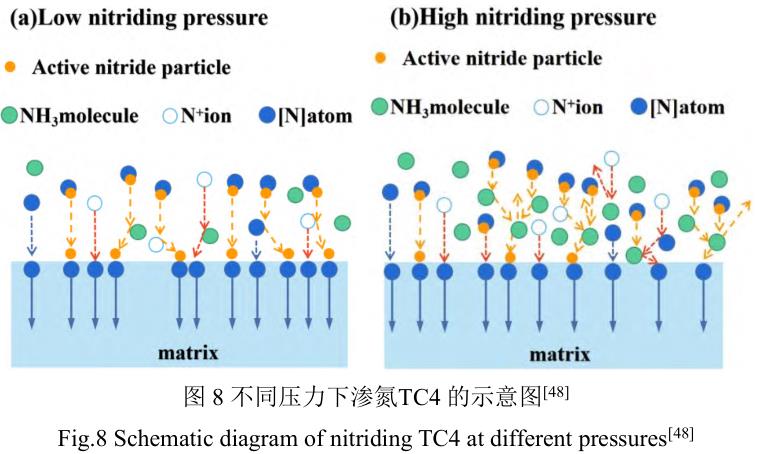

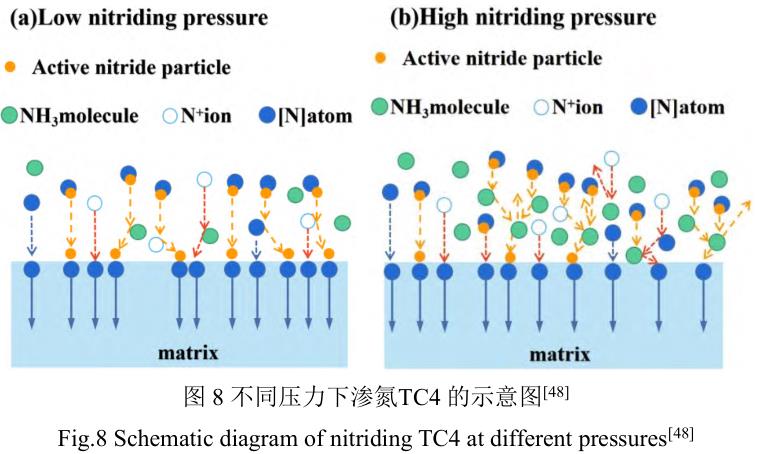

离子渗氮中气体压力影响着离子束的形成和性质,调节气压能控制离子源中的离子浓度和能量,从而影响渗氮中氮的传质数。TC4在50-300Pa条件下离子渗氮,渗氮过程中气压决定着活性氮化物颗粒形成和迁移,NH3分子分裂的N+离子和N原子与活性氮化物粒子会相互碰撞。增大气压后,分子供应量增加,粒子间相互碰撞的频率增加,导致氮气传质中能量降低,渗入颗粒减少,其示意图如图8(a)、(b)。200Pa时活性氮化物颗粒、N+离子和N原子的数量及相互碰撞的能量损失达到平衡点,氮传质处于最佳,渗层具有最佳综合性能[48]。

2.4激光渗氮

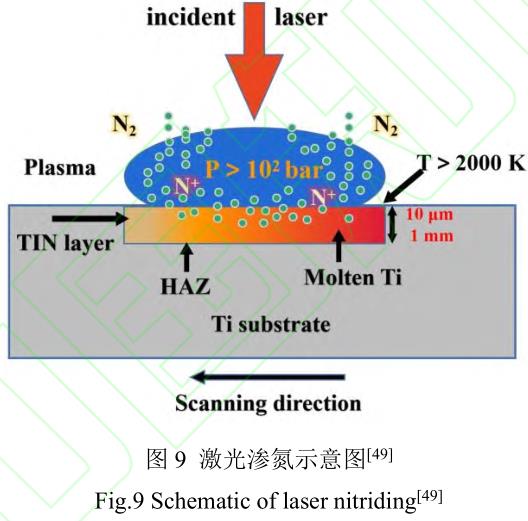

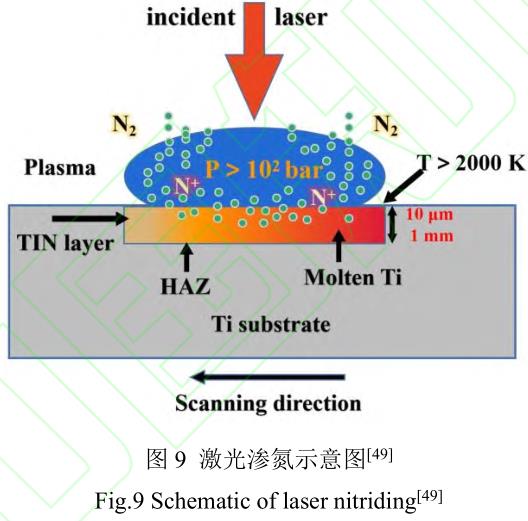

激光渗氮具有极大应用潜力,其有两种方法:一种是直接在渗氮介质作用下渗氮,在氨气或氮气中利用高能量密度的激光使活性氮原子溶入并扩散到熔融钛中瞬间反应,快速凝固制备氮化钛层[49];另一种是由激光冲击表面产生位错、晶界等缺陷,高能量使得表面发生形变,再进行渗氮的综合处理工艺[50]。激光渗氮的示意图如图9所示,其具有工件变形小、渗层精确可控、可区域选择性渗氮、处理效率高等优点,但易产生边缘效应、渗层开裂。

2.4.1激光功率影响

激光功率决定着能量输入和作用时间,当功率密度达到一定阈值时,氮化过程才能有效进行[51]。提高激光功率能增加氮在钛合金中溶解度,并使对流涡流数增加,氮被输送至更深的熔化区,渗层增厚、表面硬度增强;而过高功率渗氮会导致渗层表面粗糙度、孔隙增加并产生裂纹[52]。研究发现在TC4渗氮过程中提高功率促进枝晶向基体方向生长,氮渗透性增强[53],渗层中块状TiN枝晶结构数量和密度减少,细长枝晶和窄枝晶增加,渗层耐磨性能提高[54];应用过高功率易导致表面氧化及合金元素选择性挥发,阻碍钛合金对激光的吸收,减弱渗氮效果[55]。综上所述,激光功率是决定激光渗氮效果的关键参数之一,其大小需要合理根据具体材料特性、期望的渗氮层性能等因素综合考虑和精确调控。

2.4.2氮气含量影响

渗氮过程中氮气含量影响着渗氮层的稳定与一致性,实现对氮气的精确控制尤为重要。Kaspar等人[56]发现TC4渗氮层的抗空蚀性随气氛中含氮量的增加而显著提高,当氮含量为11%时,渗氮层致密、无裂纹,具有最佳的抗空蚀性能。系列研究发现TC4渗氮过程中降低氮氩比使渗层中TiN减少,且渗层晶体结构由FCC向HCP结构转变,渗层与基体之间结合强度增强,在N2含量低于40%时,渗层表面未产生裂纹,高N2含量下渗层易产生裂纹,合金元素产生选择性汽化[52-54]。对纯钛进行渗氮,发现稀释N2会使TiN数量减少且分布不均,渗层生物相容性、硬度、耐腐蚀性降低;当N2含量过低时,表面无渗层形成[57]。综上,过高的氮气含量并不意味着更好的渗氮效果,若氮化反应过于剧烈,易导致氮化物生长不均或产生裂纹等缺陷。稀释氮气虽可有效地减少渗氮层开裂,但也会弱化渗层的结构与性能。

2.4.3扫描速度影响

扫描速度是指激光渗氮中激光束在材料表面上移动的速度,其影响着渗氮过程中激光束的聚焦效果。

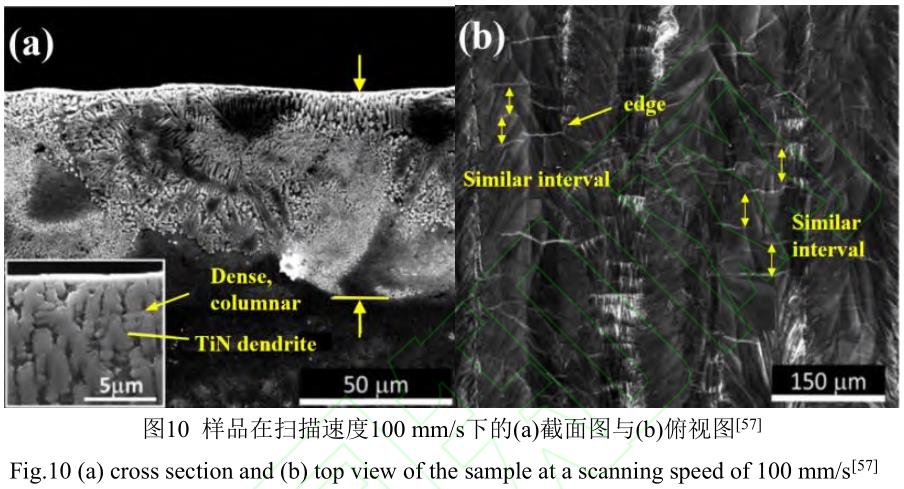

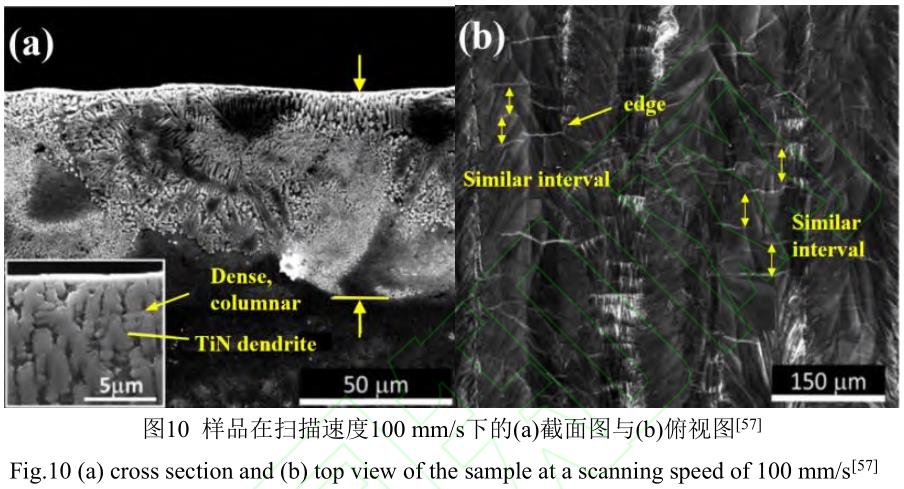

对纯钛进行激光渗氮,发现增加扫描速度能减少孔隙,但会导致相互作用区的激光能量不足,熔池内对流效应减弱,生成非枝晶的薄TiN渗氮层,渗氮层硬度和耐腐蚀性急剧降低,而扫描速度降低能增加熔池深度,TiN枝晶密集、呈柱状,而过低的扫描速度会使渗层出现沿着扫描方向垂直的裂纹,从固化边缘向中心区域扩展,且裂纹间呈现相似的间隔,如图10所示[49,52,57]。扫描速度还影响着熔池形成和凝固,高扫描速度下的熔池较小、凝固锋形状尖锐[58]。综上,扫描速度直接影响着激光渗氮的均匀性和深度。若扫描速度过快,容易导致渗氮不充分,渗氮层深度、硬度降低。相反,若扫描速度过慢,易产生热应力、开裂等问题。

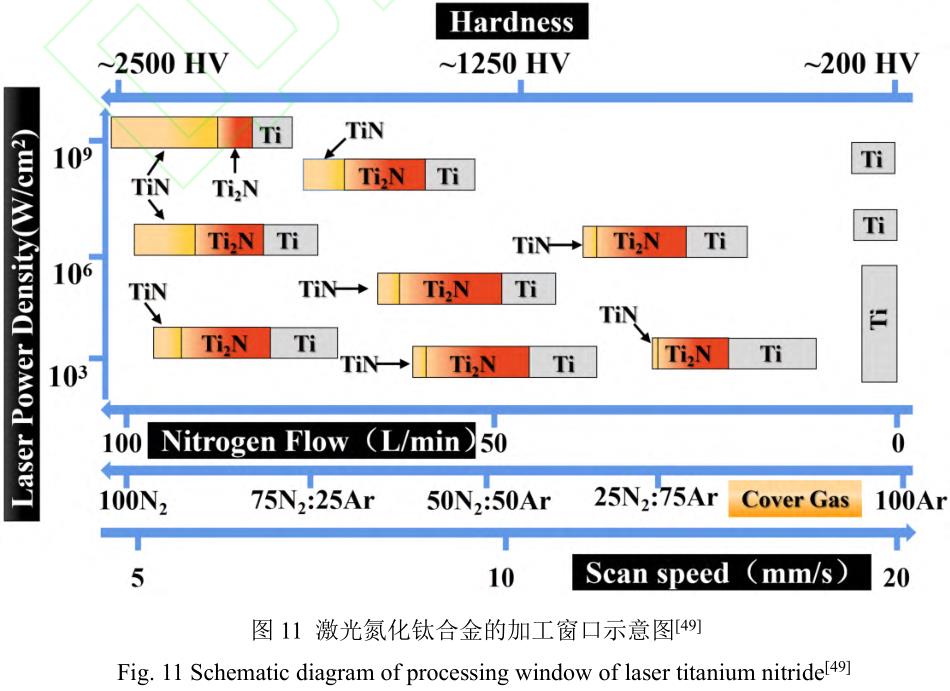

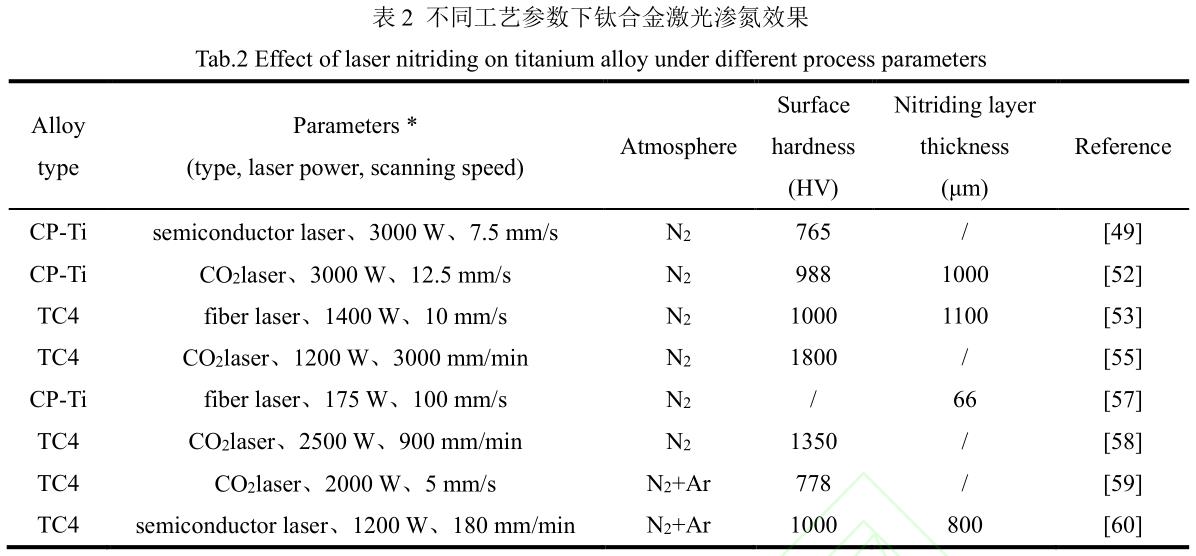

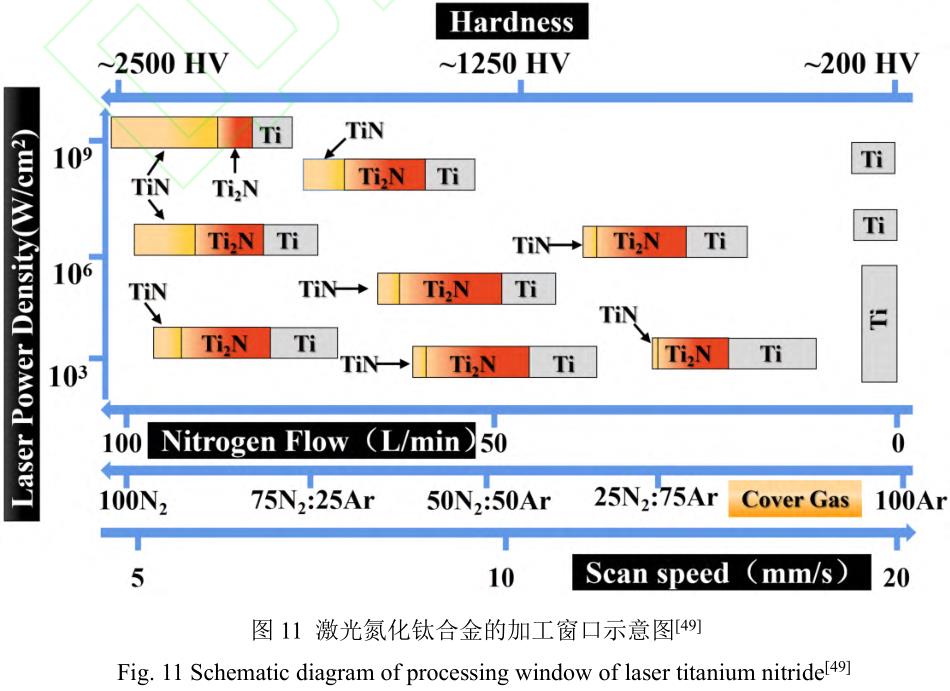

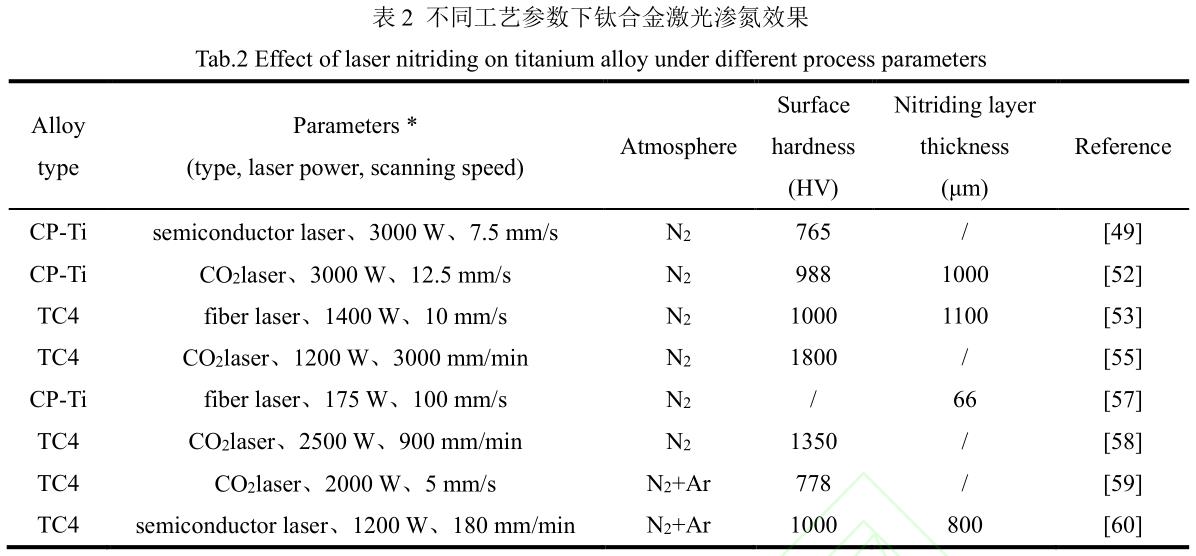

在实际应用中,钛合金激光渗氮中不存在单一的工艺参数作用,而是受到多工艺参数耦合作用,如在高激光功率和低扫描速度下,氮化物形成增加,但熔区残余应力高,裂纹扩展趋势增加;在高激光功率和高扫描速度下,快速渗氮减少了熔池中的热量输入,减少了裂纹产生。图11为钛合金激光渗氮加工窗口示意图,直观地展示了能量密度、扫描速度和氮气流量等工艺参数对渗层组织和性能的影响,合理地调整便能获得理想的高质量渗氮层。表2总结了不同工艺参数下钛合金激光渗氮效果。

2.5稀土催化渗氮

催化渗氮指用催化剂来促进氮与合金反应,以提高表面性能,我国稀土资源储量丰富,稀土催化渗氮成为应用前景极高的渗氮方法。渗氮中加入含稀土元素或稀土化合物可以促进氧化还原反应、活化表面、引发晶格畸变,促进活性氮原子渗入,从而提升氮扩散速率和固溶强化[50,61]。有研究发现渗碳过程中掺杂的稀土元素稳定和增强了碳在铁亚表面的吸附能,提高了碳浓度,促进了碳向铁亚表面的扩散,为稀土对渗碳的催化扩散影响机制提供了基本见解[62]。另外,Yang等人[63]借助第一性原理计算揭示了稀土元素La、Ce在氮化过程中的催化扩散机理:La(镧)元素能够增强氮原子在铁表面的吸附能力,而Ce(铈)元素则显著降低氮原子从铁表面向次表面扩散的能量壁垒,这一发现为稀土催化渗氮技术的优化提供了理论支撑。在实际工艺中,Zhu等人[64]针对TC21-DT钛合金采用了稀土辅助盐浴渗氮技术,发现添加氧化铈后氮原子扩散通路得到了拓展,渗氮效率大幅提升,渗氮层硬度相较于未采用稀土处理的样品提高约2倍。韦乃安等人[65]发现增加稀土含量促进了TC4中钛原子晶格畸变,提升了δ-TiN相的成核速率,促使渗层厚度增加、综合性能增强。

2.6复合渗氮

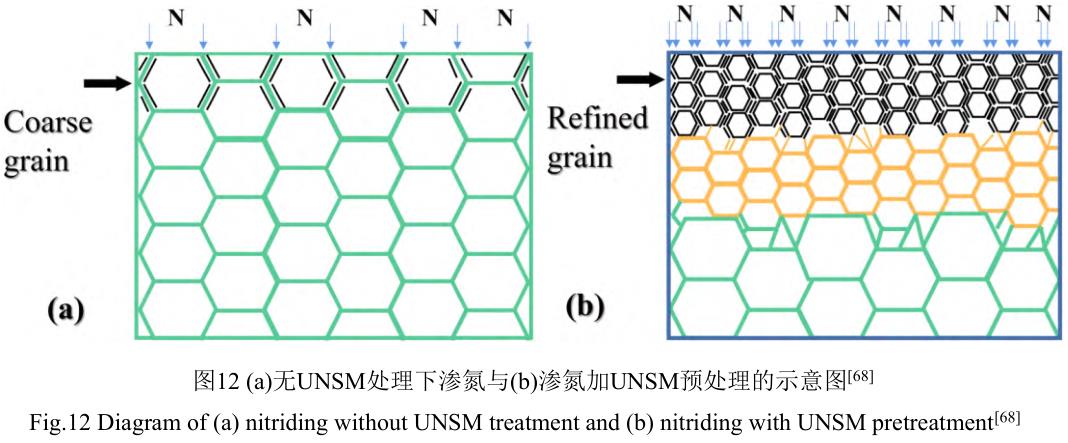

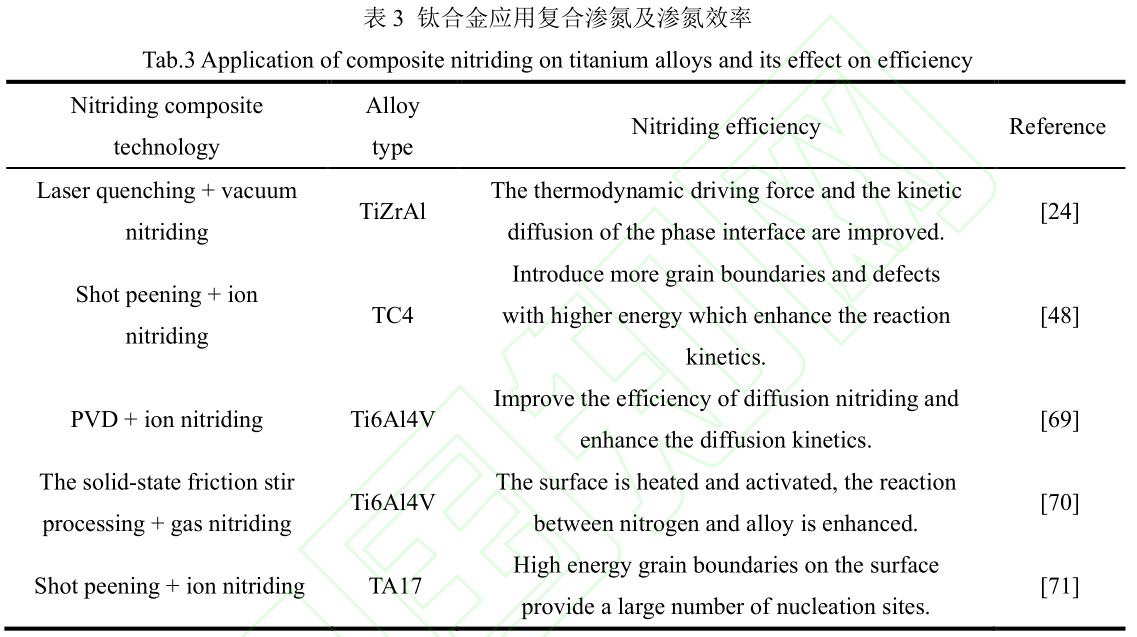

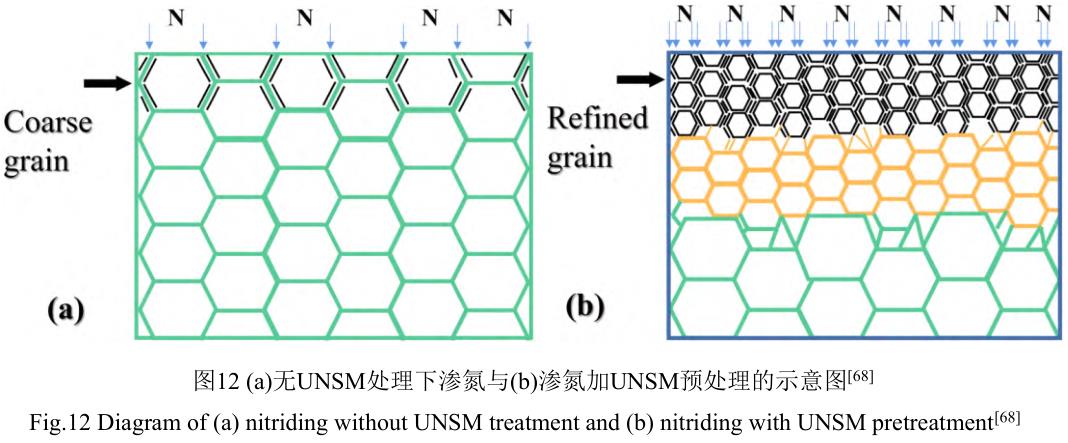

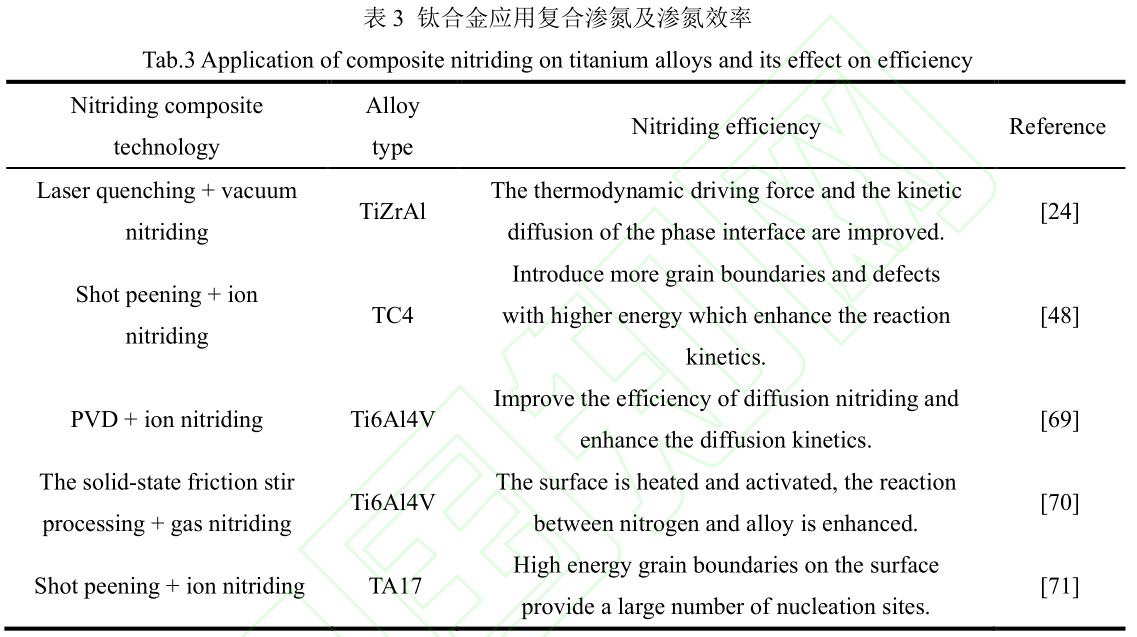

钛合金渗氮中存在由于渗氮温度过高,导致基体性能急剧退化,而长时间渗氮会增加能耗和生产成本等问题。研究表明,应用表面纳米化复合渗氮工艺,能使表面晶粒尺寸细化至纳米级,引入高位错和高密度晶界,降低氮原子扩散激活能,强化活性氮原子吸附与扩展扩散,提升渗氮速率并实现低温渗氮,展示出良好的应用前景。目前,主要采用机械研磨、强喷丸等表面形变纳米化来改善钛合金渗氮工艺。采用球磨-气体渗氮硬化处理Ti-5Al-5Mo-5V-Cr-Fe钛合金,相较于气体渗氮,形成了更小晶粒尺寸的深扩散区,减少了疲劳裂纹的萌生与扩展,渗层硬度、厚度分别增加20%、30%,疲劳极限提高15%[66]。采用超声喷丸预技术(USP)对Ti6Al4V进行气体渗氮(GN)前预处理,发现USP/GN复合处理后渗氮效率明显提高,渗氮深度提高了26.92%,渗层表面硬度提高了30.43%,耐磨性提高了70.6倍[67]。应用超声纳米晶表面改性(UNSM)对TC4进行气体渗氮前预处理,发现UNSM预处理引入了塑性变形区,高密度位错和纳米级晶界使得氮吸附能力和反应能力增强,渗层厚度、强度、硬度及与基体的附着力显著增强[68],其机理示意图如图12。表3为钛合金应用其他复合渗氮及其渗氮效率。总体而言,渗氮复合其他表面技术通过协同作用,增强了表面渗透效果、改善了扩散动力学、优化了合金组织结构、增强了渗氮稳定性、更加全面地促进了渗氮效率的提高。

2.7其他渗氮工艺

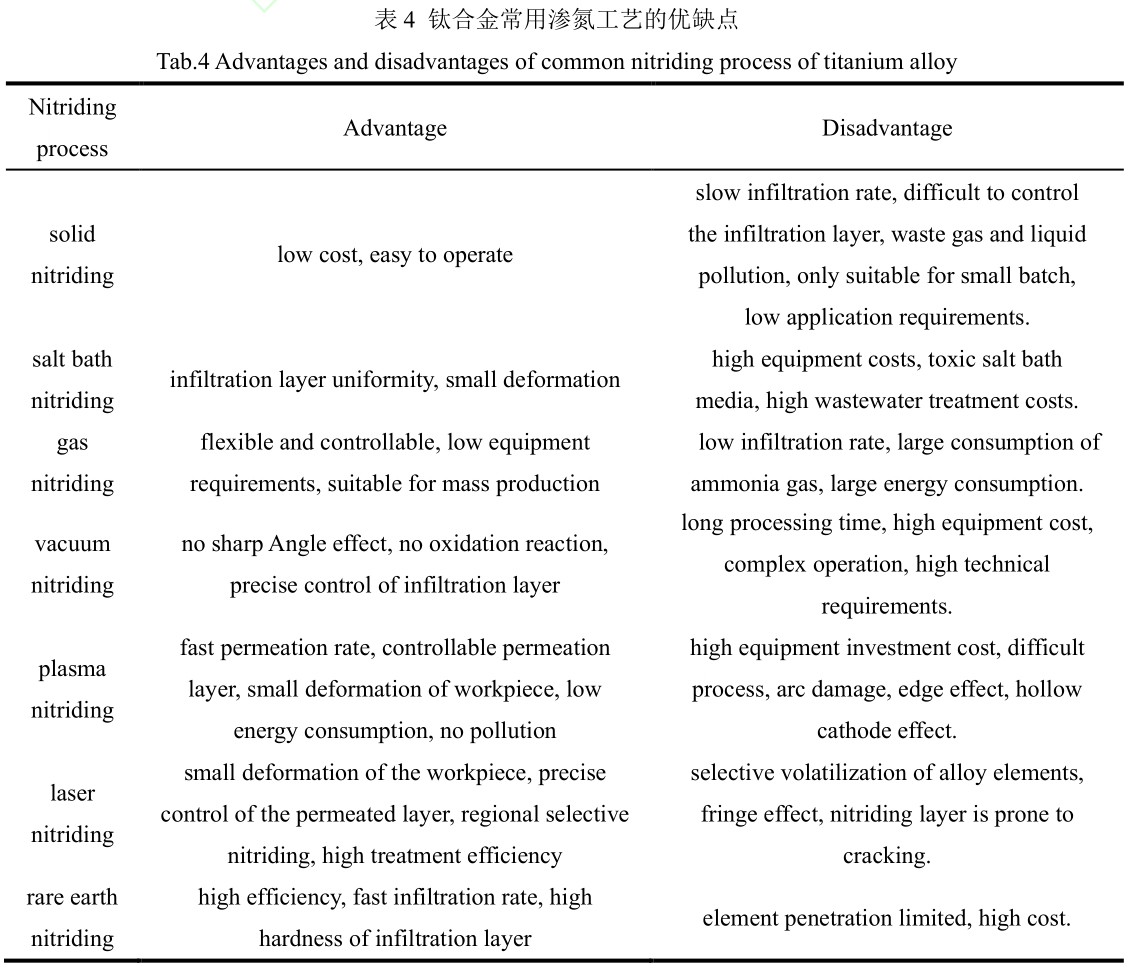

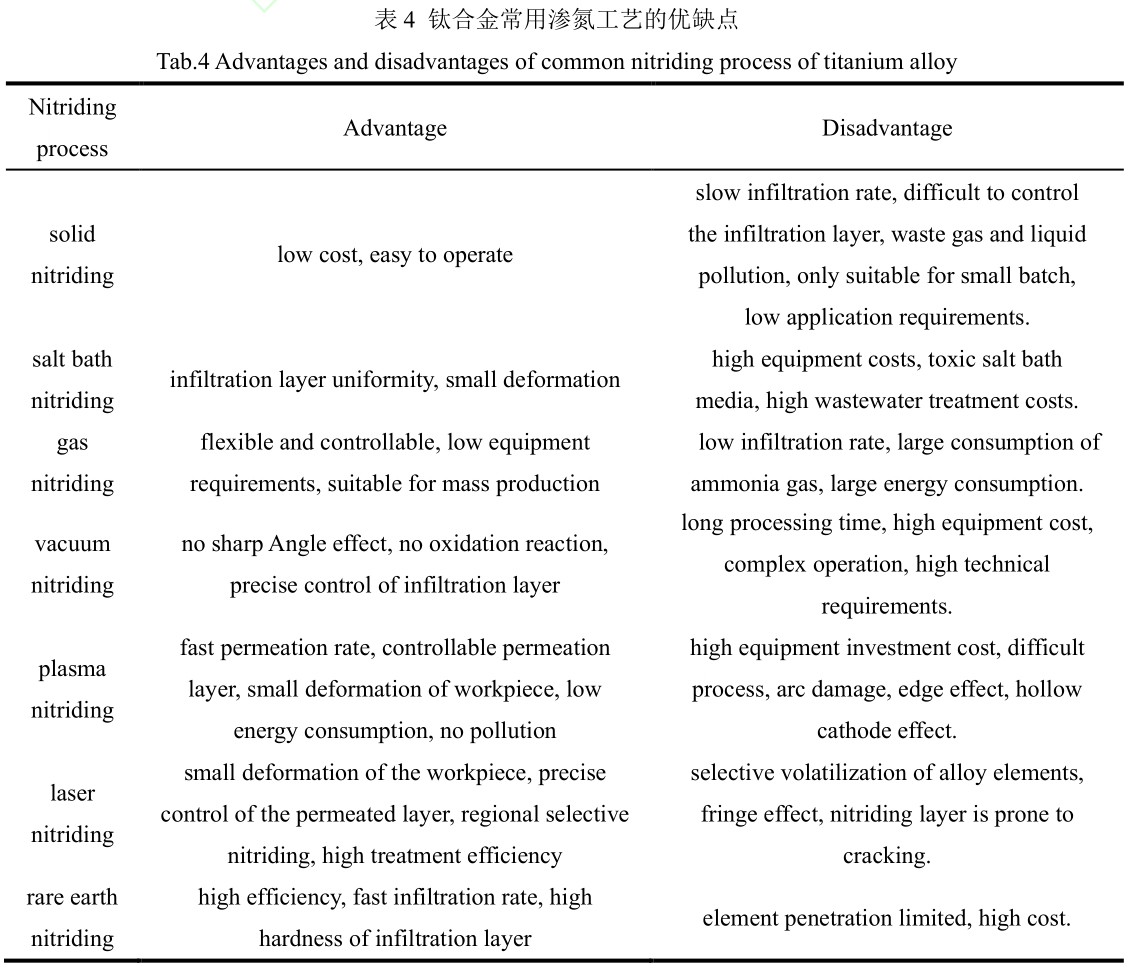

除上述钛合金常用渗氮工艺外,国内外学者还研究了其他新型渗氮工艺。Yang等人[72]对Ti6Al4V进行真空电磁感应渗氮,制备了具有优异硬度和耐磨性的梯度渗氮层。姜雪婷等人[73]对Ti6Al4V采用真空感应快速渗氮,制备了均匀致密、具有高耐蚀性的渗层。Takesue等人[74]发现吹气感应加热(GBIH)氮化能够基于涡流效应和钝化膜消失,在Ti6Al4V上渗氮几分钟形成的渗层特征相似于普通气体渗氮几小时的渗层。表4总结了目前钛合金常用的渗氮工艺的优缺点,实际应用中应综合考虑各因素,确定适宜的工艺。

3、结论与展望

本文对钛合金各种渗氮工艺及工艺参数对渗层的影响进行了较为系统的梳理与总结,主要得出以下结论:

1)渗氮是钛合金中广泛应用的表面处理技术,具有工艺简单、变形小、化学稳定性高等优点。钛合金渗氮的机理主要为高温环境下氮原子的扩散和与钛原子的氮化反应,主要生成以TiN、Ti2N形式的化合物,从而制备具有高硬度、高稳定性、低摩擦系数等优异性能的渗氮层。

2)渗氮温度与渗氮时间是影响钛合金渗氮的主要工艺参数,对渗氮层的组织与性能产生了重要影响。此外各工艺参数基本都存在合理的范围或阈值,可以分别从扩散速率、氮气浓度、渗透深度、渗层质量及稳定性等方面来实现对渗氮过程的控制。然而,目前对于钛合金渗氮中电流、电压、真空度等工艺参数的研究偏少,需进一步探索,以期为各工艺参数对钛合金渗氮层的性能优化提供有益借鉴。

3)目前各种钛合金渗氮工艺在应用中可能面临一些问题,如生产周期长,成本高,渗氮层薄且脆,不能承受集中的重载荷,渗层附着力不足,存在变形和残余应力等。随着钛合金应用领域的不断拓展,未来应最大化发挥各渗氮工艺的优势,倾向于缩短生产周期、优化渗氮结构、降低渗层脆性、提升渗层性能等方面发展,并逐步淘汰高能耗、污染性的渗氮工艺。发展新型高效的钛合金渗氮工艺,综合应用渗氮复合喷丸、超声纳米晶表面改性、PVD等处理工艺,能有效地提高渗氮效率,制备优异性能的渗氮层,这将是钛合金渗氮工艺未来发展方向的重点和难点。

参考文献:

[1]ZHANG W, FAN J, HUANG H, et al. Creep Anisotropy Characteristics and Microstructural Crystallography of Marine Engineering Titanium Alloy Ti6321 Plate at Room Temperature [J].Materials Science and Engineering: A, 2022, 854.

[2]ZHANG L C, CHEN L Y, ZHOU S, et al. Powder Bed Fusion Manufacturing of Beta-Type Titanium Alloys for Biomedical Implant Applications: A review [J]. Journal of Alloys and Compounds, 2023,936.

[3]BAI H, ZHONG L, KANG L, et al. A Review on Wear-resistant Coating with High Hardness and High Toughness on the Surface of Titanium Alloy [J]. Journal of Alloys and Compounds, 2021, 882.

[4]UTU I D, MARGINEAN G, HULKA I, et al. Properties of the Thermally Sprayed Al2O3–TiO2 Coatings Deposited on Titanium Substrate [J]. International Journal of Refractory Metals and Hard Materials, 2015, 51: 118-123.

[5]ASSADI H, KREYE H, GäRTNER F, et al. Cold Spraying – A Materials Perspective [J]. Acta Materialia, 2016, 116: 382-407.

[6]李聪, 聂冰悦, 任延杰 等. 汽轮机钛合金末级叶片抗水蚀涂层的研究进展 [J]. 长沙理工大学学报(自然科学版), 2022, 19(04): 32-46.

LI Cong, NIE Bing-yue, REN Yan-jie, et al. Research Status of Anti-water Erosion Coatings for the Final Stage Titanium Bladein Steam Turbines[J]. Journal of Changsha University of Science & Technology(Natural Science),2022, 19(04): 32-46.

[7]庄 唯 , 王 耀 勉 , 杨 换 平 等 . 钛 合 金 渗 碳 处 理 研 究 进 展 [J]. 材 料 导 报 , 2020, 34(S2):1344-1347+1355.

ZHUANG Wei, WANG Yao-mian, YANG Chang-ping, et al. Research Progress in Carburizing Treatment of Titanium Alloys[J]. Materials Reports, 2020, 34(S2): 1344-1347+1355.

[8]WANG S, LIAO Z, LIU Y, et al. The Tribological Behaviors of Three Films Coated on Biomedical Titanium Alloy by Chemical Vapor Deposition [J]. Journal of Materials Engineering and Performance,2015, 24(11): 4462-4474.

[9]RAAIF M. Investigating the Structure and Tribo-mechanical Performance of PVD TiN on Bearing TiN Substrate Constructed by Rf Plasma [J]. Materials Chemistry and Physics, 2019, 224: 117-123.

[10]CHEN B, XIE H, SHEN L, et al. Electroless Ni–Sn–P Plating to Fabricate Nickel Alloy Coated Polypropylene Membrane with Enhanced Performance [J]. Journal of Membrane Science, 2021, 640.

[11]VLCAK P, SEPITKA J, DRAHOKOUPIL J, et al. Structural Characterization and Mechanical Properties of A Titanium Nitride-Based Nanolayer Prepared by Nitrogen Ion Implantation on A Titanium Alloy [J]. Journal of Nanomaterials, 2016, 2016: 1-7.

[12]MEGHWAL A, ANUPAM A, MURTY B S, et al. Thermal Spray High-Entropy Alloy Coatings: A Review [J]. Journal of Thermal Spray Technology, 2020, 29(5): 857-893.

[13]张建斌, 余冬梅. 钛及钛合金的激光表面处理研究进展 [J]. 稀有金属材料与工程, 2015, 44(01):247-254.

Zhang Jian-bin, Yu Dong-mei. Research Progress on Laser Surface Treatment of Titanium and Titanium Alloys [J]. Rare Metal Materials and Engineering, 2015, 44(01): 247-254.

[14]WU W, XIE G, SUN L, et al. A Study on Adsorption, Dissociation, Penetration, and Diffusion of Nitrogen on and in α-Ti via First-principles Calculations [J]. Vacuum, 2024, 221.

[15]王琳, 孙枫, 王赟. α 型钛合金离子渗氮工艺 [J]. 金属热处理, 2018, 43(12): 166-169.

WANG Lin, SUN Feng, WANG Yun. Plasma Nitriding Process of α Titanium Alloy[J]. Heat Treatment of Metals,2018, 43(12): 166-169.

[16]SIYAHJANI F, ATAR E, CIMENOGLU H. Structural Changes on the Surface of Alloy Ti6Al7Nb Under Gas Nitriding [J]. Metal Science and Heat Treatment, 2016, 58(3-4): 170-174.

[17]LEE H, KANG H, KIM J, et al. Inward Diffusion of Al and Ti3Al Compound Formation in the Ti–6Al–4V Alloy During High Temperature Gas Nitriding [J]. Surface and Coatings Technology, 2014,240: 221-225.

[18]LIANG S X, YIN L X, LIU X Y, et al. Kinetics of Thermodiffusion of TZ20 Titanium Alloy Gas-nitride within Temperature of 500 °C–650 °C [J]. Journal of Alloys and Compounds, 2018, 734:172-178.

[19]LI H, CUI Z, LI Z, et al. Surface Modification by Gas Nitriding for Improving Cavitation Erosion Resistance of CP-Ti [J]. Applied Surface Science, 2014, 298: 164-170.

[20]ZHECHEVA A, MALINOV S, SHA W. Studying and Modeling Surface Gas Nitriding for Titanium Alloys [J]. Jom, 2007, 59(6): 38-40.

[21]ZHECHEVA A, MALINOV S, SHA W. Titanium Alloys after Surface Gas Nitriding [J]. Surface and Coatings Technology, 2006, 201(6): 2467-2474.

[22]TOBOŁA D, MORGIEL J, MAJ Ł. TEM Analysis of Surface Layer of Ti-6Al-4V ELI Alloy after Slide Burnishing and Low-temperature Gas Nitriding [J]. Applied Surface Science, 2020, 515.

[23]杨峰, 熊茫茫, 祝圆圆 等. TA2 工业纯钛负压下间歇式气体渗氮 [J]. 金属热处理, 2016, 41(12):137-140.

YANG Feng, XIONG Mang-mang, ZHU Yuan-yuan, et al. Intermittent Gas Nitriding of TA2 Industry Pure Titanium under Negative Pressure[J]. Heat Treatment of Metals, 2016, 41(12): 137-140.

[24]JIANG X J, WANG S Z, FENG Z H, et al. Improving Vacuum Gas Nitriding of a Ti-based Alloy via Surface Solid Phase Transformation [J]. Vacuum, 2022, 197.

[25]吕源远, 岳赟, 杜志浩 等. 不同温度低压真空渗氮对新型 TiZr 基合金微观组织及摩擦学性能的影响 [J]. 材料导报, 2022, 36(17): 167-173.

LYU Yuan-yuan, YUE Yun, DU Zhi-hao, et al. Effect of Low-pressure Vacuum Nitriding Temperatures on Microstructure and Tribological Properties of Novel TiZr-based Alloy[J]. Materials Reports, 2022, 36(17):167-173.

[26]彭旭, 刘静, 张纯 等. TC4 钛合金负压真空脉冲渗氮层的组织与性能 [J]. 材料热处理学报, 2017,38(01): 146-151.

PENG Xu, LIU Jing, ZHANG Chun, et al. Microstructure and Properties of Negative Pressure Pulse Vacuum Nitriding Layer of TC4 Titanium Alloy[J]. Transactions of Materials and Heat Treatment, 2017, 38(01): 146-151.

[27]周军, 杨闯, 马亚芹 等. 真空渗氮时间对 TC4 钛合金渗氮层组织与性能的影响 [J]. 金属热处理,2018, 43(09): 80-84.

ZHOU Jun, YANG Chuang, MA Ya-qin, et al. Influence of Vacuum Nitriding Time on Microstructure and Properties of Nitriding Layer of TC4 Titanium Alloy[J]. Heat Treatment of Metals, 2018, 43(09): 80-84.

[28]张纯, 刘静, 李远会 等. TC4 钛合金间歇式真空渗氮工艺研究 [J]. 热加工工艺, 2017, 46(12):171-174.

ZHANG Chun, LIU Jing, LI Yuan-hui, et al. Research on Intermittent Vacuum Nitriding Process for TC4 Titanium Alloy[J]. Hot Working Technology, 2017, 46(12): 171-174.

[29]杨闯, 刘静, 马亚芹 等. 不同压力对 TC4 钛合金真空脉冲渗氮的影响 [J]. 表面技术, 2015,44(08): 76-80+114.

YANG Chuang, LIU Jing, MA Ya-qin, et al. Influence of Different Pressure on Vacuum Pulse Nitriding of TC4 Titanium Alloy[J]. Surface Technology, 2015, 44(08): 76-80+114.

[30]杨闯, 刘静, 马亚芹 等. 间歇渗氮周期对 TC4 钛合金真空渗氮的影响 [J]. 金属热处理, 2015,40(09): 156-159.

YANG Chuang, LIU Jing, MA Ya-qin, et al. Influence of Intermittent Period on Vacuum Nitriding of TC4 Titanium Alloy[J]. Heat Treatment of Metals, 2015, 40(09): 156-159.

[31]YANG C, LIU J. Intermittent Vacuum Gas Nitriding of TB8 Titanium Alloy [J]. Vacuum, 2019, 163:52-58.

[32]元云岗. 表面纳米化/离子氮化复合处理对 TC4 钛合金微动磨损机制的影响 [D]; 中国地质大学(北京), 2018.

YUAN Yun-gang. Influence of Surface Nanocrystallization/nitriding Treatment on the Mechanism Fretting Wearof TC4 Titanium Alloy[D]. China University of Geosciences (Beijing), 2018.

[33]赵福帅, 李永康, 毕永洁 等. 钛合金等离子体表面渗氮改性的研究进展 [J]. 热处理技术与装备,2021, 42(04): 54-60.

ZHAO Fu-shuai, LI Yong-kang, BI Yong-jie, et al. Research Progress of Plasma Surface Nitriding Modification on Titanium Alloy[J]. Heat Treatment Technology and Equipment, 2021, 42(04): 54-60.

[34]陈涵悦. TC4 钛合金表面纳米化与离子渗氮的工艺、结构与性能 [D]; 华南理工大学, 2021.

CHEN Han-yue. Process, Structure and Performance of SurfaceNanocrystallization and Ion Nitriding on TC4 Titanium[D]. South China University of Technology, 2020.

[35]朱全意, 李双喜, 赵少甫 等. 离子渗氮技术在工程应用中的研究进展 [J]. 热加工工艺, 2019,48(10): 35-38.

ZHU Quan-yi, LI Shuang-xi, ZHAO Shao-fu, et al. Research Progress of Ion Nitriding Technology in Engineering Application[J]. Hot Working Technology, 2019, 48(10): 35-38.

[36]HOSSEINI S R, AHMADI A. Evaluation of the Effects of Plasma Nitriding Temperature and Time on the Characterisation of Ti 6Al 4V Alloy [J]. Vacuum, 2013, 87: 30-39.

[37]SHE D, YUE W, FU Z, et al. Effects of Nitriding Temperature on Microstructures and Vacuum Tribological Properties of Plasma-nitrided Titanium [J]. Surface and Coatings Technology, 2015, 264:32-40.

[38]FAROKHZADEH K, EDRISY A, PIGOTT G, et al. Scratch Resistance Analysis of Plasma-nitrided Ti–6Al–4V Alloy [J]. Wear, 2013, 302(1-2): 845-853.

[39]FAROKHZADEH K, EDRISY A. Fatigue Improvement in Low Temperature Plasma Nitrided Ti–6Al–4V Alloy [J]. Materials Science and Engineering: A, 2015, 620: 435-444.

[40]SHEN H, WANG L. Formation, Tribological and Corrosion Properties of Thicker Ti-N Layer Produced by Plasma Nitriding of Titanium in a N2-NH3 Mixture Gas [J]. Surface and Coatings Technology, 2020,393.

[41]MOHAN L, RAJA M D, UMA T S, et al. In-Vitro Biocompatibility Studies of Plasma-Nitrided Titanium Alloy β-21S Using Fibroblast Cells [J]. Journal of Materials Engineering and Performance,2016, 25(4): 1508-1514.

[42]SHEN H, WANG L. Tribological Properties of Ti-N Compound Layer Formed on Ti6Al4V by HCD Assisted Plasma Nitriding [J]. Materials Today Communications, 2023, 36.

[43]佘丁顺, 岳文, 付志强 等. 工业纯钛 TA2 离子渗氮后的组织结构与真空摩擦磨损性能研究 [J]. 稀有金属材料与工程, 2015, 44(01): 133-139.

SHE Ding-shun, YUE Wen, FU Zhi-qiang, et al. Microstructure and Vacuum Tribological Properties of Commercial Titanium TA2 Treated by Plasma Nitriding [J]. Rare Metal Materials and Engineering, 2015, 44(01):133-139.

[44]BORISYUK Y V, ORESHNIKOVA N M, BERDNIKOVA M A, et al. Plasma Nitriding of Titanium Alloy Ti5Al4V2Mo [J]. Physics Procedia, 2015, 71: 105-109.

[45]LI Y, ZHOU Z, YI X, et al. Improved Seawater Corrosion Resistance of Electron Beam Melting Ti6Al4V Titanium Alloy by Plasma Nitriding [J]. Vacuum, 2023, 216.

[46]李景阳, 王文波, 秦林, 等. TD3 钛合金离子渗氮层的摩擦磨损性能 [J]. 金属热处理, 2021,46(09): 258-261.

LI Jing-yang, WANG Wen-bo, QIN Lin, et al. Friction and Wear Properties of Nitrided Layer of TD3 Titanium Alloy[J]. Heat Treatment of Metals, 2021, 46(09): 258-261.

[47]李永康, 赵亚晴, 邵明昊, 等. TC4 钛合金离子渗氮层的微观结构和性能 [J]. 热处理, 2021,36(05): 23-27.

LI Yong-kang, ZHAO Ya-qing, SHAO Ming-hao, et al. Microstructure and Property of Ion Nitrided Layer in TC4 Titanium Alloy[J]. Heat Treatment, 2021, 36(05): 23-27.

[48]WEN K, ZHANG C, GAO Y. Influence of Gas Pressure on the Low-temperature Plasma Nitriding of Surface-nanocrystallined TC4 Titanium Alloy [J]. Surface and Coatings Technology, 2022, 436.

[49]SENTHILSELVAN J, MONISHA K, GUNASEELAN M, et al. High Power Diode Laser Nitriding of Titanium in Nitrogen Gas Filled Simple Acrylic Box Container: Microstructure, Phase Formation,Hardness, Dendrite and Martensite Solidification Analyses [J]. Materials Characterization, 2020, 160.

[50]于群, 时垌, 林威, 等. 气体催化渗氮研究进展 [J]. 材料热处理学报, 2022, 43(09): 12-19.

YU Qun, SHI Dong, LIN Wei, et al. Research Progress on Gas Catalytic Nitriding[J]. Transactions of Materials and Heat Treatment, 2022, 43(09): 12-19.

[51]HUANG Y, ZHU Y, ZHAO Y, et al. Experimental Investigation for Pulsed Laser Nitriding of Metals [J].Optics & Laser Technology, 2023, 157.

[52]ABBOUD J H. Effect of Processing Parameters on Titanium Nitrided Surface Layers Produced by Laser Gas Nitriding [J]. Surface and Coatings Technology, 2013, 214: 19-29.

[53]顾玉芬, 耿培彪, 石玗, 等. 光纤激光氮化处理对 TC4 合金组织和性能的影响 [J]. 兰州理工大学学报, 2020, 46(04): 10-14.

GU Yu-fen, GENG Pei-biao, SHI Yu, et al. Effect of Laser Power on Microstructure and Properties of Laser Nitriding Layer of TC4 Alloy[J]. Journal of Lanzhou University of Technology, 2020, 46(04): 10-14.

[54]FU Y, ZHANG X-C, SUI J-F, et al. Microstructure and Wear Resistance of One-step in-situ Synthesized TiN/Al Composite Coatings on Ti6Al4V Alloy by a Laser Nitriding Process [J]. Optics &Laser Technology, 2015, 67: 78-85.

[55]王一龙, 俞伟元, 路文江, 等. 激光气体渗氮工艺对 TC4 钛合金表面性能的影响 [J]. 电焊机,2016, 46(11): 45-49.

WANG Yi-long, YU Wei-yuan, LU Wen-jiang, et al. Effect of Laser Gas Nitriding Process on the Surface Properties of Titanium Alloy TC4[J]. Electric Welding Machine, 2016, 46(11): 45-49.

[56]KASPAR J, BRETSCHNEIDER J, JACOB S, et al. Microstructure, Hardness and Cavitation Erosion Nehaviour of Ti–6Al–4V Laser Nitrided under Different Gas Atmospheres [J]. Surface Engineering,2013, 23(2): 99-106.

[57]ZENG C, WEN H, HEMMASIAN ETTEFAGH A, et al. Laser Nitriding of Titanium Surfaces for Biomedical Applications [J]. Surface and Coatings Technology, 2020, 385.

[58]ABBOUD J H, FIDEL A F, BENYOUNIS K Y. Surface Nitriding of Ti–6Al–4V Alloy with a High Power CO2 Laser [J]. Optics & Laser Technology, 2008, 40(2): 405-414.

[59]卢芳, 王维夫, 姚建华, 等. 不同氮氩比对 TC4 合金激光气体渗氮的影响 [J]. 材料热处理学报,2011, 32(S1): 154-157.

LU Fang, WANG Wei-fu, YAO Jian-hua, et al. Influence of Different Nitrogen Argon Proportion on Laser Surface Nitriding of TC4 Alloy[J]. Transactions of Materials and Heat Treatment, 2011, 32(S1): 154-157.

[60]李文生, 张文斌, 武彦荣, 等. TC4 钛合金不同气源激光渗氮行为 [J]. 中国有色金属学报, 2020,30(04): 817-828.

LI Wen-sheng, ZHANG Wen-bin, WU Yan-rong, et al. Laser Nitriding Behavior of Ti-6Al-4V with Different Gas Sources[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(04): 817-828.

[61]DAI M, LI C, HU J. The Enhancement Effect and Kinetics of Rare Earth Assisted Salt Bath Nitriding [J]. Journal of Alloys and Compounds, 2016, 688: 350-356.

[62]YANG Y, ZHOU X, PAN F, et al. Effect of Rare-earth Doping on Adsorption of Carbon Atom on Ferrum Surface and in Ferrum Subsurface: A first-principles Study [J]. Journal of Rare Earths, 2021,39(9): 1144-1150.

[63]YANG Y, DAI X Z, YANG X R, et al. First-principles Analysis on the Role of Rare-earth Doping in Affecting Nitrogen Adsorption and Diffusion at Fe Surface Towards Clarified Catalytic Diffusion Mechanism in Nitriding [J]. Acta Materialia, 2020, 196: 347-354.

[64]ZHU Y S, LU W Z, ZUO D W, et al. A novel Rare Earth-salt Bath Nitriding of TC21-DT Titanium Alloy [J]. Surface Engineering, 2016, 34(2): 128-131.

[65]韦乃安, 韦春贝, 代明江, 等. 稀土含量对 Ti6Al4V 钛合金等离子渗氮层组织和摩擦学性能的影响 [J]. 表面技术, 2020, 49(03): 148-154.

WEI Nai-an, WEI Chun-bei, DAI Ming-jiang, et al. Effect of Rare Earth Content on the Microstructure and Friction Properties of Ti6AI4V Alloy by Plasma Nitriding[J]. Surface Technology, 2020, 49(3): 148-154.

[66]LAVRYS S M, POHRELYUK I M, LUKYANENKO A G. Fatigue Limit of Two-Phase Titanium Alloy after Surface Deformation-Diffusion Treatment [J]. Jom, 2023, 75(4): 1251-1260.

[67]XU S, CAO Y, DUAN B, et al. Enhanced Strength and Sliding Wear Properties of Gas Nitrided Ti-6Al-4V Alloy by Ultrasonic Shot Peening Pretreatment [J]. Surface and Coatings Technology, 2023,458.

[68]LIU J, SUSLOV S, VELLORE A, et al. Surface Nanocrystallization by Ultrasonic Nano-crystal Surface Modification and its Effect on Gas Nitriding of Ti6Al4V Alloy [J]. Materials Science and Engineering: A, 2018, 736: 335-343.

[69]YUMUSAK G, LEYLAND A, MATTHEWS A. The Effect of Pre-deposited Titanium-based PVD Metallic Thin Films on the Nitrogen Diffusion Efficiency and Wear Behaviour of Nitrided Ti Alloys [J].Surface and Coatings Technology, 2020, 394.

[70]LI B, SHEN Y, HU W. Surface Nitriding on Ti–6Al–4V Alloy via Friction Stir Processing Method under Nitrogen Atmosphere [J]. Applied Surface Science, 2013, 274: 356-364.

[71]ZHANG C, WEN K, GAO Y. Columnar and Nanocrystalline Combined Microstructure of the Nitrided Layer by Active Screen Plasma Nitriding on Surface-nanocrystalline Titanium Alloy [J]. Applied Surface Science, 2023, 617.

[72]YANG F, LI K-M, LIU X-J, et al. Microstructure and Properties of Gradient Nitrided Layer on Ti6Al4V Alloys [J]. Rare Metals, 2022, 42(2): 651-663.

[73]姜雪婷, 刘港, 周县, 等. Ti-6Al-4V 合金渗氮层的生物腐蚀行为 [J]. 金属热处理, 2022, 47(01):197-201.

JIANG Xue-ting, LIU Gang, ZHOU Xian, et al. Biological Corrosion Behavior of Nitriding Layer of Ti-6Al-4V Alloy[J]. Heat Treatment of Metals, 2022, 47(01): 197-201.

[74]TAKESUE S, KIKUCHI S, MISAKA Y, et al. Rapid Nitriding Mechanism of Titanium Alloy by Gas Blow Induction Heating [J]. Surface and Coatings Technology, 2020, 399.

相关链接