引言

钛合金具有高的比强度、优异的抗腐蚀性能、较宽的工作温度范围以及具有良好的成型性能等优点,在航空航天等领域的应用越来越广泛[1-4] 。

如钛合金锻件在航空发动机中作为压气机叶片、盘等,在飞机结构中作为重要的承力框梁等。但由于钛合金化学活性高,在热成形或热处理过程中会受到周围气氛的污染,加之其导热性能差、弹性模量低,因此,对钛合金构件,特别是复杂和大型结构件的锻造要求较高,否则较易出现锻造折叠、裂纹等锻造缺陷。其中,锻造折叠是锻件中必然存在的一种缺陷,文献报道,钛合金锻件缺陷中,折叠缺陷数量达到 50% [5] 。如果钛合金锻件存在的折叠缺陷在后续加工中没有被去除,将由于构件局部完整性被破坏,以及由此产生的应力集中,会大大降低构件疲劳寿命。导致锻造折叠产生与多方面的因素有关,如表面氧化皮未清理干净、毛刺挤入、坯料放置不当、毛坯选择不当等[6] 。

飞机用钛合金锻件在加工过程中发现加工表面有两条裂纹,锻件材料为 TA15 钛合金。本文对锻件裂纹及裂纹断口进行了宏微观观察,对裂纹和断口微区成分进行了能谱分析,对材质进行了金相组织检查,确定了裂纹性质和原因。本文的研究结果对钛合金折叠缺陷的失效分析和预防具有较好的借鉴和参考。

1、 实验过程与结果

1.1 裂纹观察

采用体视显微镜对裂纹进行宏观观察,采用JSM5600LV 扫描电镜对裂纹和裂纹断口进行微观形貌观察。

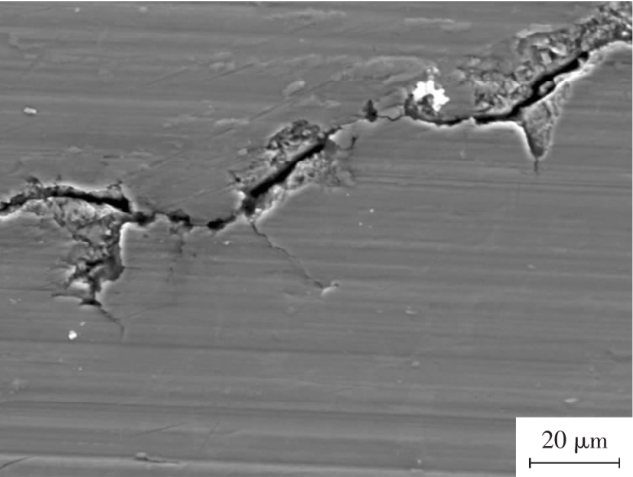

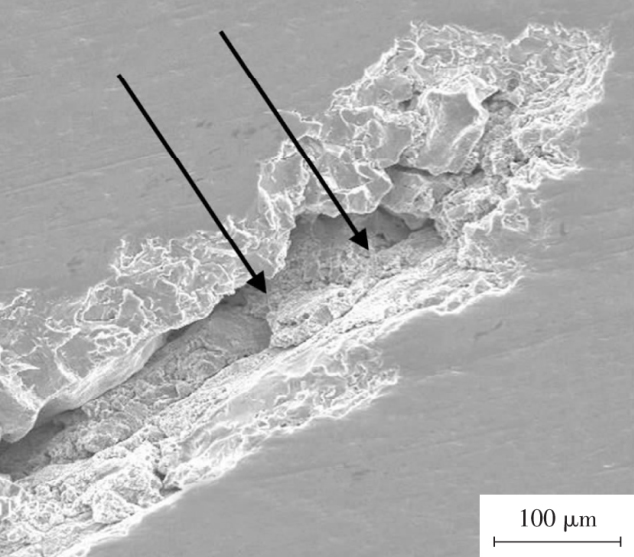

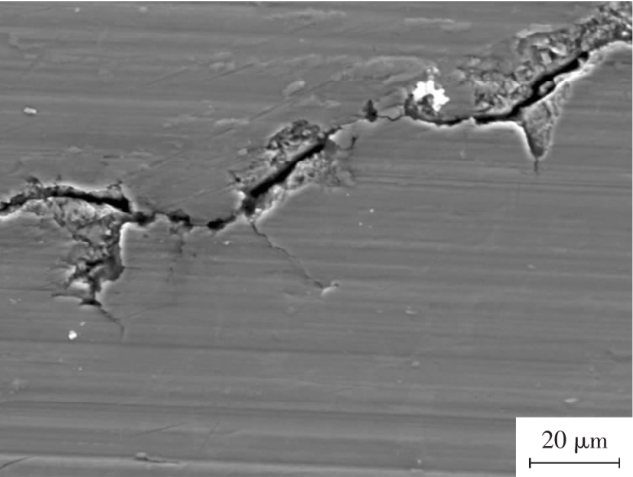

钛合金锻件机械加工后加工表面裂纹外观形貌见图 1。裂纹距锻件内圆表面约 6mm,与锻件内圆表面呈 30°左右。裂纹左侧开口较宽,裂纹两侧断面匹配特征不明显;裂纹右侧具有较明显的匹配特征,多处存在分叉现象,见图 2。

扫描电镜放大观察,裂纹左侧开口较宽处裂纹内有明显的夹杂物,见图 3。

图 1 裂纹外观形貌

Fig.1 Appearance of the crack

1.2 断口观察

将锻件裂纹人工打开后进行断口观察。

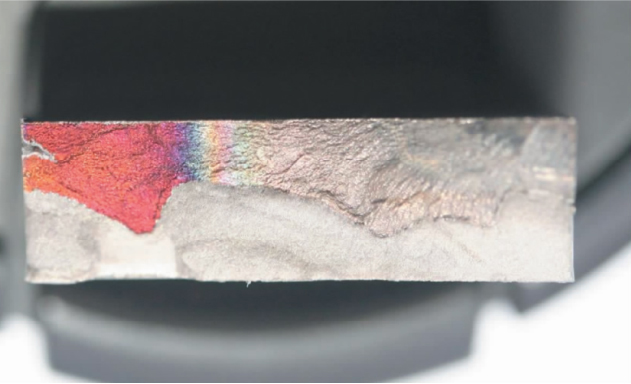

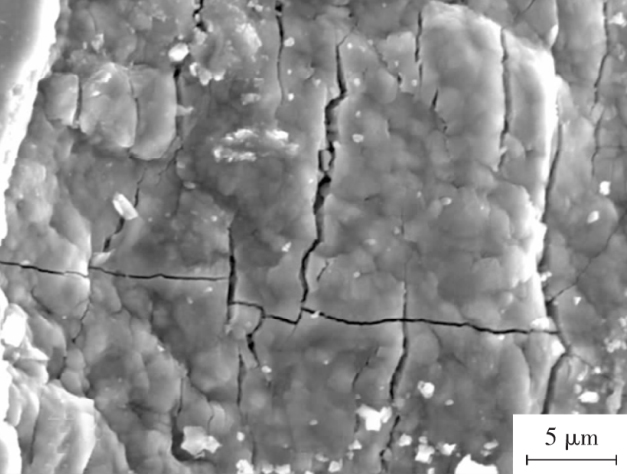

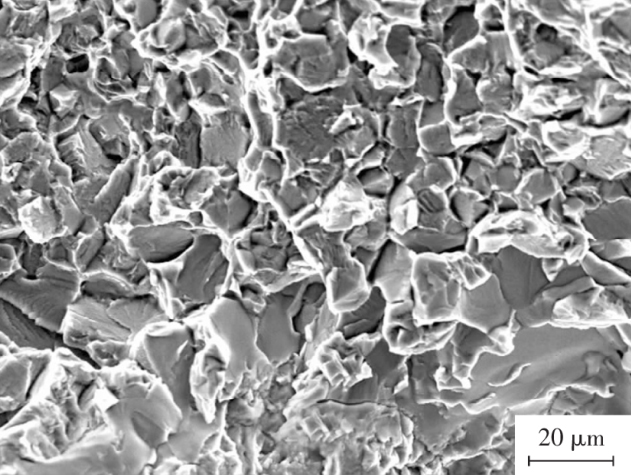

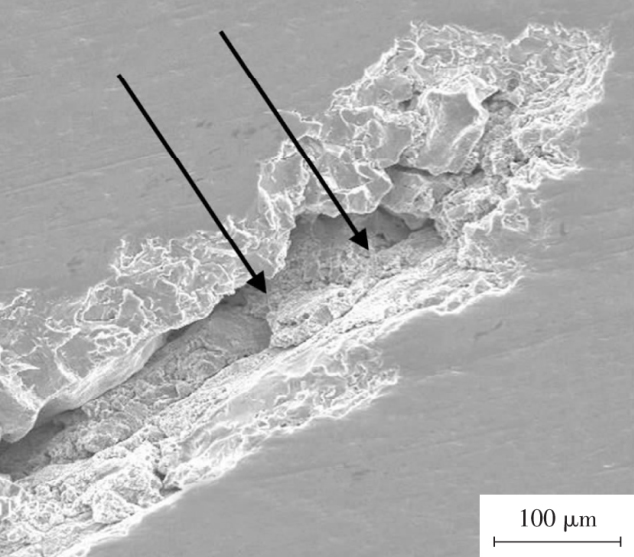

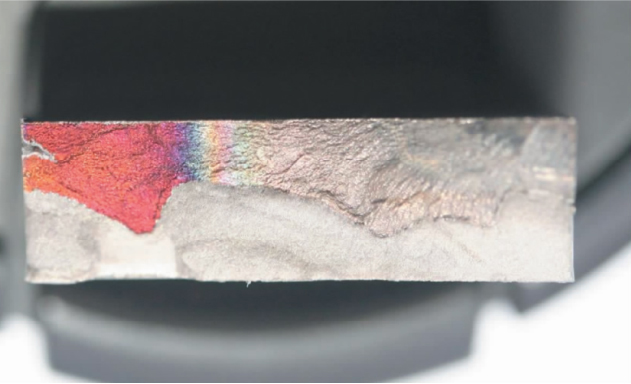

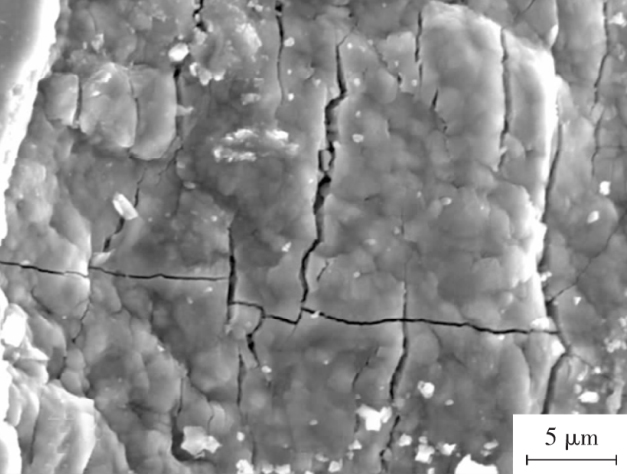

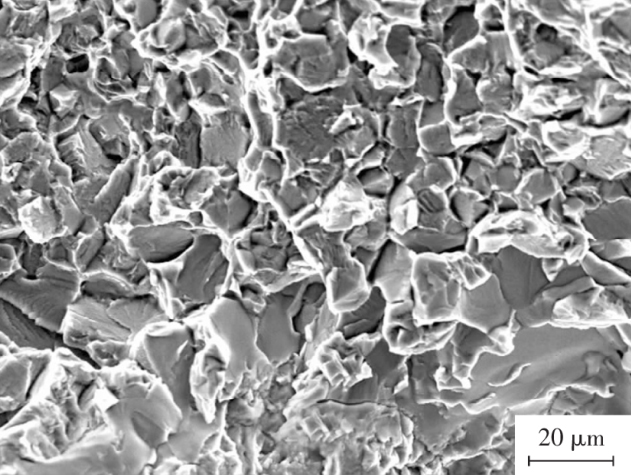

宏观上,裂纹断口深度在 3~4.5 mm 之间,左侧断口呈棕红色,右侧断口呈灰色,两种颜色断口过渡区域为蓝色和金黄色,见图 4。微观上,左右侧断口上均可见明显的氧化物覆盖,左侧棕红色区域氧化物呈龟裂特征,见图 5。在断口尖端,断裂特征为解理形貌,见图 6。

可见,人工打开断口为韧窝断裂特征。

图 2 裂纹左侧分叉特征

Fig.2 Branching feature on the left of crack

图 3 裂纹右侧内部夹杂物

Fig.3 Inner inclusions at the right of crack

图 4 断口不同区域颜色不同

Fig.4 Different colors of the fracture

1.3 微区成分分析

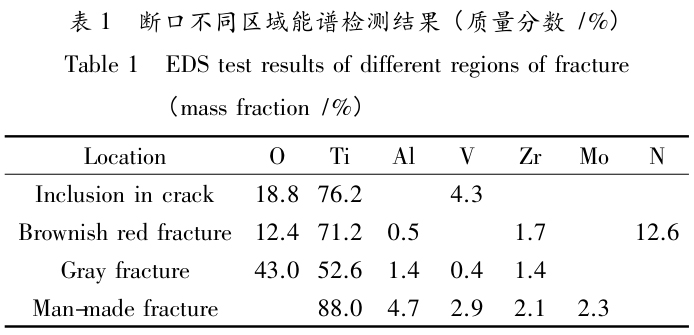

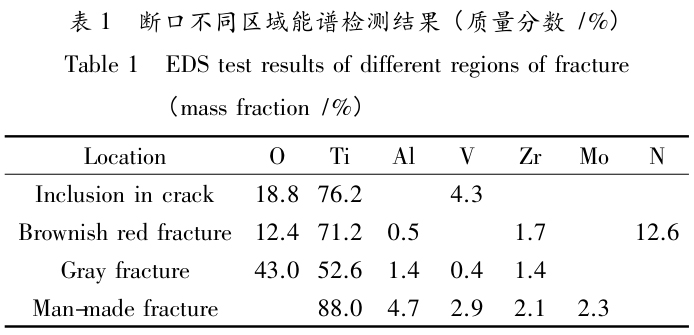

在扫描电镜上,采用能谱仪对裂纹内夹杂物及裂纹断口表面不同颜色区域进行微区成分检测。

裂纹内夹杂物及裂纹断口表面不同颜色区域能谱检测结果见表 1。结果表明,裂纹内夹杂物和裂纹断口表面氧化物成分主要为 O、N 和钛合金基体元素。说明裂纹内夹杂及裂纹断口上主要为钛合金基体的氧化物和氮化物。

图 5 断口表面氧化物龟裂特征

Fig.5 Oxide chapping feature on the fracture

图 6 断口裂纹尖端解理断裂特征

Fig.6 Cleavage fracture characteristics at the crack tip

1.4 显微组织

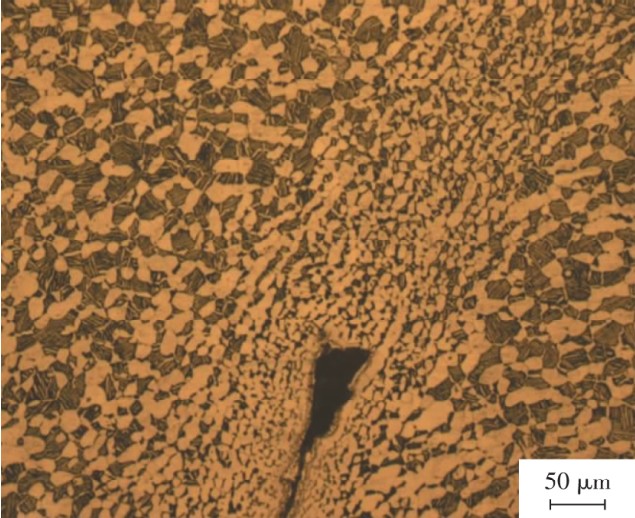

垂直裂纹截取金相试样,磨抛后采用 5%HF+12%HNO3+83%H2O(质量分数)溶液腐蚀,采用光学金相显微镜进行显微组织观察。

锻件基体材质显微组织为钛合金双态组织。

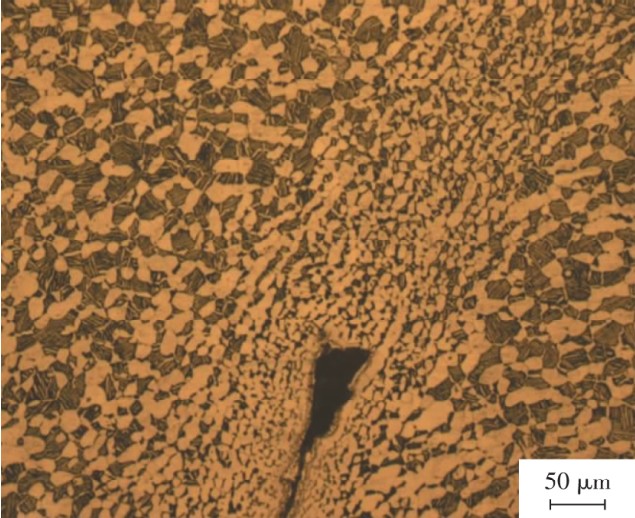

裂纹两侧相对基体而言,α 相含量明显增加,富 α相层深度在 50 ~ 100 μm 范围,β 相含量明显减少。裂纹尖端α相含量较多,并且α相尺寸细小呈带状分布,见图7。

图 7 锻件基体双态组织及裂纹两侧富α相组织

Fig.7 Duplex microstructure of the forging matrix and α-rich structure on both sides of the crack

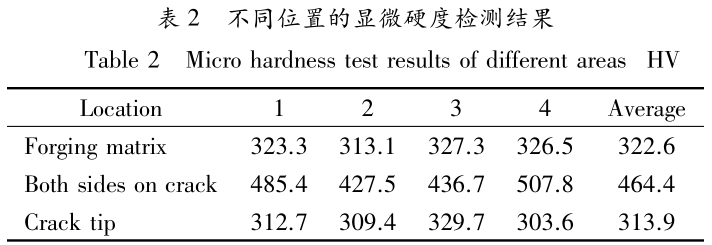

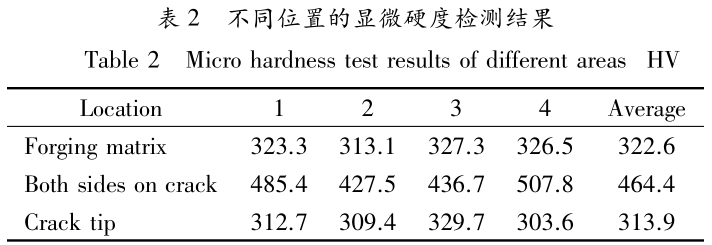

1.5 显微硬度检测

采用维氏显微硬度仪对锻件基体、裂纹两侧和裂纹尖端α相带状组织区域进行显微硬度检测。

显微硬度检测结果见表 2。结果表明,裂纹尖端显微硬度略低于锻件基体,裂纹两侧富α相层硬度明显高于基体。

2、 分析与讨论

从锻件裂纹走向与形态、断口宏微观特征、裂纹金相等试验结果看,存在以下几方面的特点:

1)锻件裂纹走向与内圈表面呈 30°左右;

2)锻件左侧裂纹两侧匹配特征不明显,裂纹开口较宽,裂纹内均有较多的夹杂物,能谱分析表明均为钛合金氧化物,未见其他异常元素;

3)裂纹两侧的金相组织主要为α相,β相含量少;

4)裂纹尖端圆钝;

5)裂纹断口上覆盖一层钛合金基体的氧化物。

以上特征均为钛合金锻造折叠裂纹的典型特征[7] 。由此判断,锻件裂纹性质为锻造折叠裂纹。

裂纹宏微观观察结果表明,裂纹左侧裂口较宽,裂纹内有夹杂物,并且无明显的匹配特征外,而裂纹右侧匹配特征明显,裂口较小且裂纹内均无夹杂物,可见较多的二次裂纹分叉。并且断口微观观察结果表明,断口基本被氧化物覆盖,但是裂纹尖端可观察到解理断裂特征,结合左侧裂纹两侧无匹配性,而右侧裂纹两侧匹配性良好且出现分叉特征,可以判断,锻件裂纹左侧为高温阶段产生的锻造折叠裂纹,而裂纹右侧则为温度相对较低的条件下,折叠裂纹扩展所致。

裂纹断口宏观观察结果表明,断口左侧为棕红色,右侧为灰色,中间过渡区为蓝色和金黄色。

能谱检测结果表明,棕红色断口微区成分主要为N、O 和钛合金基体元素,灰色断口主要为 O 和钛合金基体元素。研究表明[8] ,钛合金断口上颜色的差异,主要是由于所经历的温度不同所致。在500 ℃时钛合金呈现灰黄色,600 ℃时为蓝色,650℃为灰蓝色,750 ℃时为棕色,800~850 ℃时为棕红色。并且,钛合金在 770 ℃开始吸氮,可在其表面形成氮污染层[9]。可见,锻件裂纹断口上颜色的差异,主要是由于裂纹形成时的温度不同所致。

其中,左侧棕红色断口由于 N 元素含量较高,其对应的裂纹形成温度应高于 800 ℃,右侧灰色断口形成温度应不高于 500 ℃。

钛合金锻造折叠裂纹,是指在金属变形流动过程中,已氧化的表层金属汇合在一起而形成的近似于裂纹的锻造缺陷。从 TA15 钛合金锻件结构以及该结构锻造过程中金属的变形规律分析,产生锻造折叠部位不存在金属急速大量流通的条件,也不存在变形金属弯曲或回流的条件。由于该锻件大量生产,并未在此部位发现类似锻造折叠缺陷;因此,分析认为,该折叠裂纹的产生,是由于表面氧化皮未清理干净,在锻造过程中卷入所致。

综上所述,TA15 钛合金锻件加工过程中发现的加工表面裂纹性质为锻造折叠裂纹,折叠裂纹在锻造过程中发生了扩展。其产生原因主要是由于锻造过程中表面氧化皮未清理干净所致。

针对上述原因形成的锻造折叠缺陷,应当在每次锻造之前检查材料表面质量,一旦发现翘皮、折叠、划伤、凹槽等缺陷则利用磨光火车加工工艺加以消除[10] ;在可能产生折叠的中间制造过程中增加磁粉探伤等无损检测工艺,从而有效避免折叠的出现[5] 。

3 、结论

1)钛合金锻件加工表面裂纹性质为锻造折叠裂纹。

2)由钛合金温色对应关系及断口能谱分析结果可知,左侧棕红色断口裂纹形成温度高于800 ℃,右侧灰色断口裂纹形成温度应不高于500 ℃。

3)钛合金锻件折叠裂纹形成主要是由于表面氧化皮未清理干净所致。

参 考 文 献

[1]刘昌奎,刘华. TA15 钛合金焊接接头性能与断裂行为研究[J]. 失效分析与预防,2006,1(2):45-48.

[2]李兴无,沙爱学. TA15 合金及其在飞机结构中的应用前景[J]. 钛工业进展,2003,20(4-5):90-94.

[3]陶春虎,刘庆瑔,曹春晓,等. 航空用钛合金的失效及其预防[M]. 北京:国防工业出版社,2002:30-34.

[4]郭峰,刘德林,梁伟,等. TC17 钛合金叶盘破裂分析[J]. 失效分析与预防,2015,10(1):58-62.

[5]齐立春,黄利军,刘德林,等. Ti-1023 钛合金连接件锻件折叠缺陷分析[J]. 锻压技术,2012,37(6):27-29.

[6]杨久强,涂光纯,吴国桐. 模锻件锻造折叠的分析[J]. 航天工艺,1996,36(1):4-10.

[7]覃业军,郭泽尧. 大盘卷冷墩钢表面折叠、裂纹的判别及形成原因分析[J]. 金属材料与冶金工程,2009,37(6):14-18.

[8]张源,张爱荔,李惠娟. TC4 钛合金的表面氧化及其对疲劳性能的影响[J]. 钛工业进展,2010,27(1):25-27.

[9]彭雯雯,曾卫东,张尧武,等. TC18 钛合金氧化色与力学性能关系研究[J]. 稀有金属材料与工程,2013,42(2):358-361.

[10]卢焰,姚草根,李杰,等. GH3600 精细薄壁管内壁折叠缺陷分析[J]. 航天制造技术,2009(2):34-36.

相关链接