高性能航空发动机的发展与先进钛合金的研究与应用密不可分,在国外的先进航空发动机中,钛合金的占比已达到发动机总质量的25%~40%。航空发动机钛合金因在500~950℃下具有高比强度、良好耐腐蚀性等优势,可以用于制备航空发动机压气机叶片和机匣等关键/重要件[1]。未来航空发动机的发展对钛合金的使用温度提出更高要求,合金化方法是改善钛合金性能的重要途径之一[2]。合金成分设计的传统方法是通过相图计算(CALPHAD)、相场模型、第一性原理或多物理建模等方法预测材料性能[3]。早期研究中广泛采用密度泛函理论、蒙特卡洛随机算法和有限元方法对原子尺度和连续过程进行同步建模[4]。随着合金化元素种类增加,合金性能与组成元素的关系趋于复杂,各成分之间存在相互作用,对合金成分的设计和优化提出了更大的挑战。传统合金设计方法计算和试验成本高,新的合金成分设计和性能预测方法有待发展。近些年机器学习和数据科学快速发展,为各类合金成分设计提供新的思路。

“机器学习”的概念最早由Samuel于1959年提出[5],基于大量已知数据和算法模仿人类学习过程,通过特征提取和模型训练,实现合金成分与材料宏观性能关系的预测[6],并依据此预测模型进行单目标或多目标的优化,从而优化合金成分组合[7]。机器学习和数据统计的主动学习方法,概念简单、逻辑清晰,能够有效减少合金成分设计的计算和时间成本[8–9]。目前,机器学习方法已经成为材料研究的热点与前沿领域,我国从20世纪80年代便开始在石化、钢铁、有色冶金等领域使用机器学习处理非线性问题和优化设计,取得了一定的经济效益。陈念贻课题组采用模式识别(主成分分析、非线性映照法)对高桥化工厂产品质量调优,结果优级品率上升23%,车间能耗显著下降,回收率上升4.5%,曾使用支持向量回归建模协助处理汽车零件使用寿命的问题,结果表明支持向量回归的预报误差比人工神经网络小得多[10–11]。关于机器学习的研究进展,研究者已从不同的角度进行归纳与综述,例如Hart等[12]对机器学习的发展脉络,以及非晶合金[13–15]、高熵合金[16–20]、形状记忆合金[21–24]和高温合金[25–27]等材料的研究结果进行了详细的归纳;谢建新等[28]以材料特征构建了以组织结构–成分工艺–性能预测为脉络的机器学习方法在金属材料中的应用进展概况;胡静怡等[29]以非晶合金为例总结了机器学习的常用算法。本文以航空发动机钛合金为重点关注对象,从钛合金机器学习的原理及方法、机器学习实现钛合金成分设计及工艺优化以及机器学习实现钛合金性能预测3个方面的研究进展进行综述,并提出未来发展趋势和方向,以期为航空发动机钛科学与工程领域技术人员提供创新思路和参考。

1、机器学习的原理及方法

1.1机器学习的基本原理与方法

1.1.1数据预处理方法

机器学习模型构建的基本流程为数据预处理、机器学习算法构建、模型调参、训练、验证,通过迭代将验证结果用于模型参数的修正,其核心在于机器学习算法的构建。机器学习的算法主要分为有监督学习和无监督学习。无监督学习算法训练并学习数据集上有用的特征性质,自编码器和聚类均为无监督学习算法;有监督学习算法训练的数据集中,都有一个目标,譬如材料的某一宏观性能。训练学习后,有监督学习算法可以对目标进行预测[28–31]。无监督学习算法只针对特征训练学习,没有目标这一监督信号,通常用来进行数据预处理。经典的无监督学习可以在受到某种惩罚和限制的条件下,使用尽可能少和简单的信息表征原输入数据。简单的定义一般有稀疏、低维和独立3个标准。通过使设计矩阵大多数为0,删去某几个弱影响维度和独立分开显示输入数据,去除冗余数据,提取输入项的关键特征[32]。在进行机器学习模型搭建前,往往需要对数据集进行特征提取,特征提取关系着机器学习模型的性能。数据集中无关特征会造成模型不收敛,提取的特征过多会导致训练时间延长,甚至过拟合。常用的数据预处理与特征提取方法有主成分分析(PCA)和自编码器。主成分分析是一个经典的特征提取算法。PCA算法可以在保留数据集本质特征的前提下,去除数据中的噪声和冗余信息,提升数据处理速度和效率。其基本原理为最大方差理论,计算数据的协方差矩阵,取特征值大的特征向量作为重构空间,并将原数据变换到重构空间中,完成数据的降维[33]。自编码器是一种通过神经网络压缩和解压缩数据的无监督学习算法。其包含编码器和解码器两部分。通过对中间神经元个数的限制,编码的维度小于输入数据集x的维度,以此完成对数据集的特征提取。解码器对特征空间进行重构,生成x'。训练结束后,可以认为x'包含了大量的原数据集中的特征。因此,可以直接使用自编码器的结果表示原数据集,并得出数据分布的密度函数,既对数据集进行了降维,又对样本空间完成了重构。完成样本空间的重构后,处理后数据集相较于原始数据泛化能力更强,为后续有监督式的机器学习提供质量更好,特征更加明显的训练数据。

1.1.2机器学习的典型算法

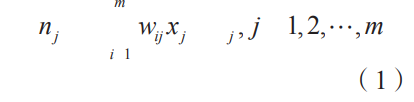

有监督学习算法中的目标是模型的关键。简单地说,有监督学习算法是给定包含输入x和输出y的训练集,指定误差函数与训练方法,使模型学习输入与输出之间的关联,并能够基于测试集的输入给出预测的输出值[34]。有监督学习算法的典型方法为人工神经网络(Artificialneuralnetwork,ANN)[35–37]、支持向量回归(Supportvectorregression,SVR)方法[38–40]、随机森林(Randomforest,RF)[41–43]和极端梯度提升方法(Extremegradientboosting,XGBoost)。人工神经网络能够分布式存储信息,有较好的自适应性和鲁棒性,适用于解决非线性问题。典型的人工神经网络结构包含输入层、隐藏层和输出层。输入层中节点的数量取决于数据集特征的数量,输出层的节点数量由目标参数决定。问题的复杂性和数据量决定了隐藏层和隐藏层内节点的数量。神经元之间的关系通过激活函数表示,激活函数为神经网络提供了非线性项。常用的激活函数有sigmoid、tanh、ReLU等。用最常见的线性函数举例,神经元之间的传递为

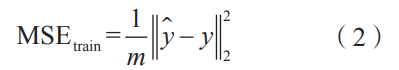

式中,wij代表输入到隐藏层神经元的权重;截距项为偏置参数θj,当没有任何输入时,输出值为偏置参数,表示了输出值所在的水平;xj为上一层神经元的输出值。通过式(1)可以得到各神经元及输出的表达。人工神经网络引入了代价函数,优化过程可以定义为求解代价函数梯度为0的方程,朝代价函数降低的方向更新权重与偏置参数。衡量模型性能的一种方式是均方误差[44]。

当预测值在欧氏空间中接近目标值时,误差会减小。模型训练过程可以描述为向误差函数负导数方向搜索权重和偏置参数。当激活函数非线性时,大多数误差函数不可通过闭解优化,需要选择数值迭代算法,如梯度下降法。支持向量回归(SVR)通过最小化误差和最大化间隔进行回归模型的优化。支持向量回归在线性回归线两侧形成间距为ε的间隔带,位于间隔带外的为支持向量。只有支持向量会对优化过程中的超平面法向量w、超平面距离原点的位移b、点与超平面的欧式几何距离r产生影响。支持向量回归过程可以表达为最小化误差函数与最大化ε的优化问题。由于难以满足数据点均落在间隔带内,通过引入松弛变量ξ,放松对数据点的要求,即是软间隔SVR。当输入为高维数据时,通过非线性变换将低维映射到高维,选取合适的核函数,转换为近似线性问题。常见的核函数有线性核、多项式核、高斯核、Sigmoid核等[45]。SVR方法较为适合中小型数据样本的非线性、高维的分类问题[28]。随机森林是一种集成学习方法,基本模型为决策树(Decisiontree,DT)。决策树是一种近似于离散函数值的分类方法,它从训练集中归纳出一组分类规则对训练数据进行分类,其每个内部节点表示一个属性上的判断,每个分支代表一个判断结果的输出,最后每个叶节点代表一种分类结果[29]。随机森林法常采用的集成学习方法有装袋算法(Bagging)和提升算法(Boosting),二者的区别在于Boosting中,使用基模型的训练结果来优化下一个基模型的训练,并将结果加权累加到整个模型的预测结果中;

Bagging中,每个基模型采样原始数据集的一个子集作为其训练数据集,在合并预测结果时,每个模型具有相同的权值。通常,Boosting方法的精确度更高,而Bagging方法具有更好的泛化性,能够更好地防止模型过拟合。梯度提升方法是在Boosting基础上发展而来。提升方法是指每一步都产生一个弱预测模型,然后加权累加到总模型中。其中每一步弱预测模型生成都是依据损失函数的梯度方向进行优化的方法,被称为梯度提升(Gradientboosting),由此实现逼近损失函数局部最小值。将决策树作为梯度提升模型的基函数即为梯度提升决策树。极端梯度方法本质与梯度提升方法相同,其在算法中加入正则项来控制模型的复杂度,防止过拟合问题,提升了模型的泛化能力。除以上常规的单学习器之外,多个弱学习器组成的集成学习,其预测值为多个弱学习器投票或平均来决定,拥有较好的预测精度与泛化能力。常见的集成学习模型有AdaBoost、GBDT、XGBoost等。其中,AdaBoost引入了正则化项,可以提前终止训练防止过拟合,可预测的数据范围对应更广泛,但误差相较于其他两种方法更高。XGBoost相较于GBDT在损失函数中使用了二阶泰勒展开,其精度对应比GBDT略高。

1.1.3机器学习的验证方法

机器学习搭建、训练完成后,需要对模型可靠性进行验证。除了进行试验与模型结果直接对比外,在数据集方面也有一些评价与验证方法。初始数据集可以被分为训练集与测试集,测试集可以对模型进行检验。留出法(Holdout)将原始数据集随机划分为训练集和测试集。例如,70%的原始数据用于训练,30%数据作为测试集。留出法的弊端是误差很大程度取决于原始划分策略,因此,一般进行多次留出法取平均值作为评价结果。将留出法延伸扩展即可得到K折交叉检验法。K折交叉检验法将数据集分为K部分。按照顺序,K折交叉检验法将每个部分作为测试集,其余部分作为训练集对模型进行评价,共完成K次对模型的交叉检验,取误差平均值作为最终评价结果[46]。

1.2钛合金机器学习的算法

航空发动机钛合金体系的设计尤为复杂,从材料特性的角度,其原因主要在于:(1)Ti元素能够与Al、Nb、Cr、V、Zr、Sn等多种金属元素组成固溶体,且金属元素的固溶度较高,不同金属元素均可以在较大范围内波动;(2)C、Si、N、O等非金属元素虽然在合金中固溶度极低,但在基体中能够形成沉淀相,对合金的塑性、蠕变强度等性质产生显著影响;(3)钛合金基体存在复杂的相变过程,合金化元素对相结构的稳定性存在不同程度的影响,而钛合金的性能与此密切相关;(4)合金化元素之间能够发生相互反应,形成Ti2AlNb、Ti2AlC等复杂的多元化合物;(5)当前的航空发动机钛合金体系组成元素复杂,如550℃以上的高温钛合金中合金化元素可达10种甚至更多。上述原因导致航空发动机钛合金的元素组成、工艺条件与合金的性能,特别是力学性能之间的关系难以确认[47–49]。

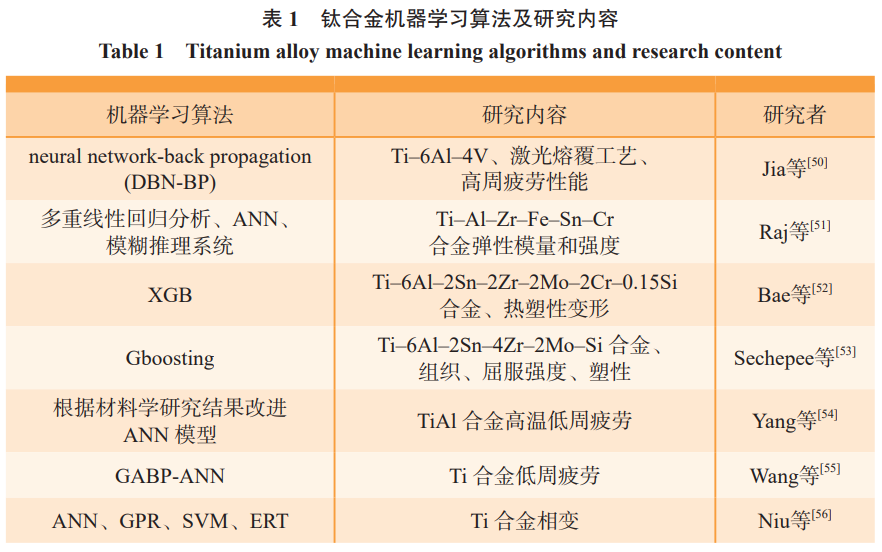

表1[50–56]中列出了近年报道中关于钛合金研究所采用的机器学习算法,以及关注的研究内容。比较发现,考虑到钛合金研究体系的特殊性,研究者在上述介绍的典型算法上进行模型修正,使之更适合于钛合金体系。例如,杨飞[47]在关于TiAl合金的高温低周疲劳应力的机器学习研究中,首先根据材料特性对加载条件进行人为选择优化,大幅简化了机器学习过程中迭代速度;在Ti–Mo–Nb–Zr–Sn–Ta系合金中,通过XGBoost算法与遗传算法结合,特征性地将Mo当量与团簇式嵌入模型中,5种低弹β-Ti合金被成功设计与验证,较好地预测了Mo元素含量变化对Ti合金性能的影响。此外,还有研究采用神经网络和梯度提升决策树方法,在高熵合金热膨胀系数等性能研究以及优化合金成分的研究基础上,尝试进行算法优化[48]。总体而言,在目前钛合金机器研究所使用的各类算法中,ANN算法的计算精度和抗干扰能力强,能够更好地描述元素与合金性能间的非线性对应关系,但ANN算法需要大量的参数迭代求解,随着元素种类的增加,机器学习的消耗时间迅速增长,显著高于其他算法模型。SVR算法适用于中小规模的算例,对于航空发动机钛合金体系适用性较低。XGB支持Lasso和Ridge正则化项,有助于防止过拟合,但其对离群值相对敏感,需要额外预处理以减少影响。

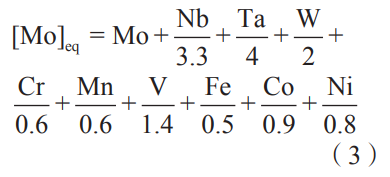

RF方法计算效率较高,但更容易受到数据误差的影响,且对目标以外的性能指标难以预测,在钛合金机器学习体系中少见报道。Gboosting方法具有较高的运算效率,但对异常数据较为敏感。因此,对于钛合金的机器学习研究中,根据钛合金材料学特性,对ANN和集成学习算法进行优化是当前以及未来研究中的重要方向[49]。机器学习模型中,样本的质量与数量、入参特征的选择对模型效果有很大的影响。在钛合金机器学习模型中,研究者将Mo当量、Al当量作为入参,一同训练模型[57–58]。Mo当量与钛合金中β相占比密切相关,其中一种计算方式为

此种方法相当于将合金成分组合,更有利于表达不同合金成分之间对性能的组合影响。相似地,也可以将热力学计算与密度泛函理论嵌入机器学习算法中,提升模型的物理意义感知。

2、机器学习辅助钛合金成分设计和工艺优化

2.1成分设计

目前对钛合金成分设计的研究处于起步阶段,远不如非晶体系和高熵合金体系充分。仅有少数研究对固溶型钛合金体系中的高固溶度合金元素进行种类和含量优化,对低固溶度元素仅在较低的元素含量范围内进行研究。而对于钛铝金属间化合物的成分设计,以及钛基复合材料的研究报道较少。常规钛合金体系优化方法主要有试错法、热力平衡法与电子层面设计。就β钛合金而言,主要从合金化、Mo和Al当量、电子浓度和β稳定元素考虑。添加适量的β稳定元素可以生成足够的亚稳β相,起到固溶强化作用,而过量的β稳定元素会导致偏析、夹杂,减弱强化能力。Al元素可以加快脆性相向α相转变,提升钛合金比强度的同时,提高其抗氧化性及热强性[59];Fe与Cr为非活性共析元素,能够显著提升β钛合金的服役性能,而Fe易形成夹杂、偏析缺陷,故应多元少量地添加[60];Mo与V元素可以在强化合金同时提高淬透性,提升β组织稳定性[61];Zr与Sn能够提升β钛合金室温与高温的抗拉强度,减少等温w相的析出,提高氢溶解度,减小氢脆的影响[62–63];而稀土元素(如Nb),其内氧化能力可以降低基体氧浓度,同时控制Sn等元素转移,避免形成脆性相[64]。此外,也可以结合机器学习预测模型进行钛合金成分设计。例如,张新平等[65]在Ti–Fe–Mo–Mn–Nb–Zr体系下,预测质量分数与硬度之间的关系,通过调整成分,可以得到高硬度的钛合金;Séchepée等[53]在Ti–Al–Zr–Fe–Sn–Cr合金中,预测得到Al、Sn、Zr、Mo、Si元素能够显著降低弹性模量,而几乎不损失Ti合金的强度;Raj等[51]在Ti–6Al–2Sn–4Zr–2Mo–Si合金中,研究了上述元素对组织、屈服强度、塑性的影,发现Al、Zr、Fe、Sn、Cr可以在保证强度的前提下,显著降低钛合金的弹性模量。另一方面,研究者对合金元素对显微组织的影响进行机器学习,如对合金中的α /β转变温度进行研究。

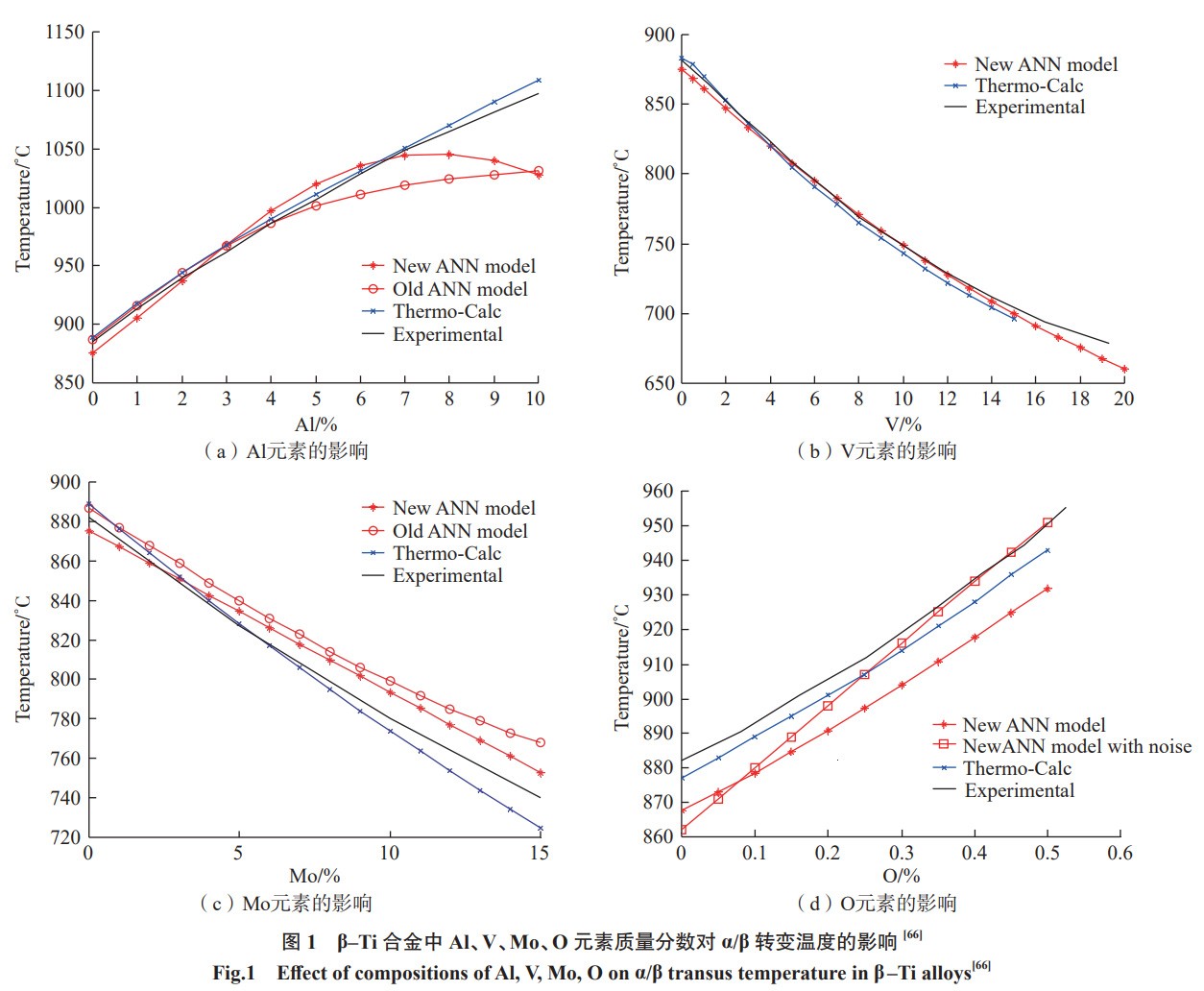

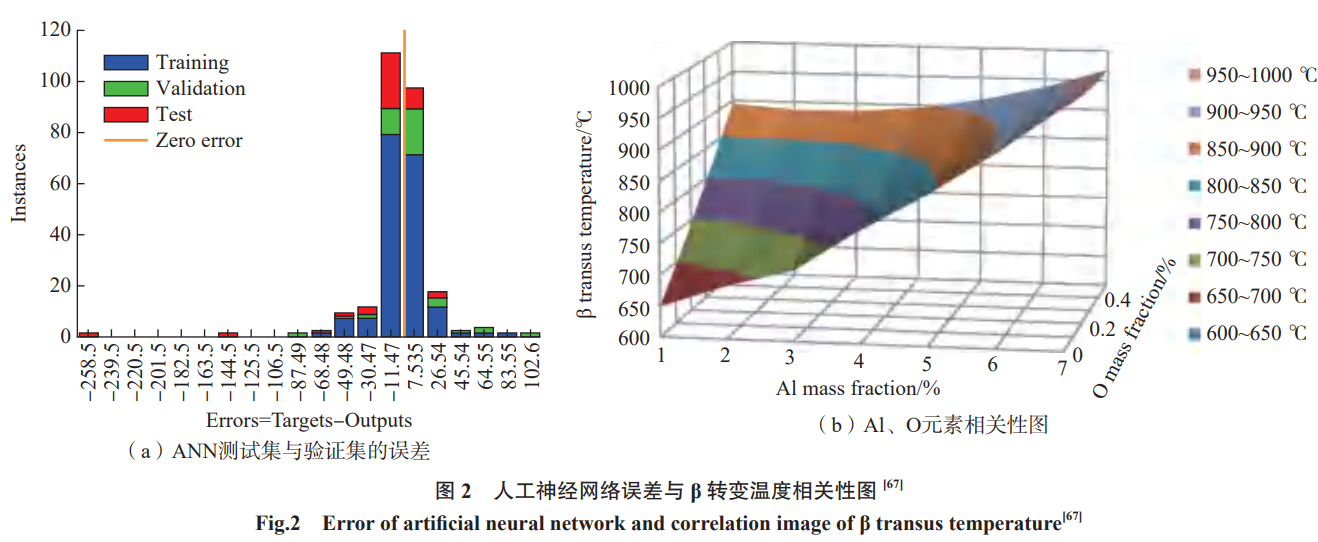

Niu等[56]通过机器学习方法对钛合金的转变温度进行预测,得到600℃钛合金的α /β转变温度与试验值相吻合;Guo等[66]研究了β–Ti合金中Al、V、Mo、O元素质量分数对α /β转变温度的影响,结果可以用于钛合金组织结构的调控(图1);如图2所示,Banu等[67]以钛合金成分为输入的人工神经网络和多元线性回归模型成功分析了不同元素对β转变温度的影响,多因素降维分析表明β转变温度与铝当量正相关,与钼当量负相关。在β转变温度的预测中,人工神经网络的预测误差为2%,决定系数92.0%;多元线性回归的误差为2.4%,决定系数90.7%;人工神经网络较于多元线性回归预测性能更优越。

2.2工艺优化

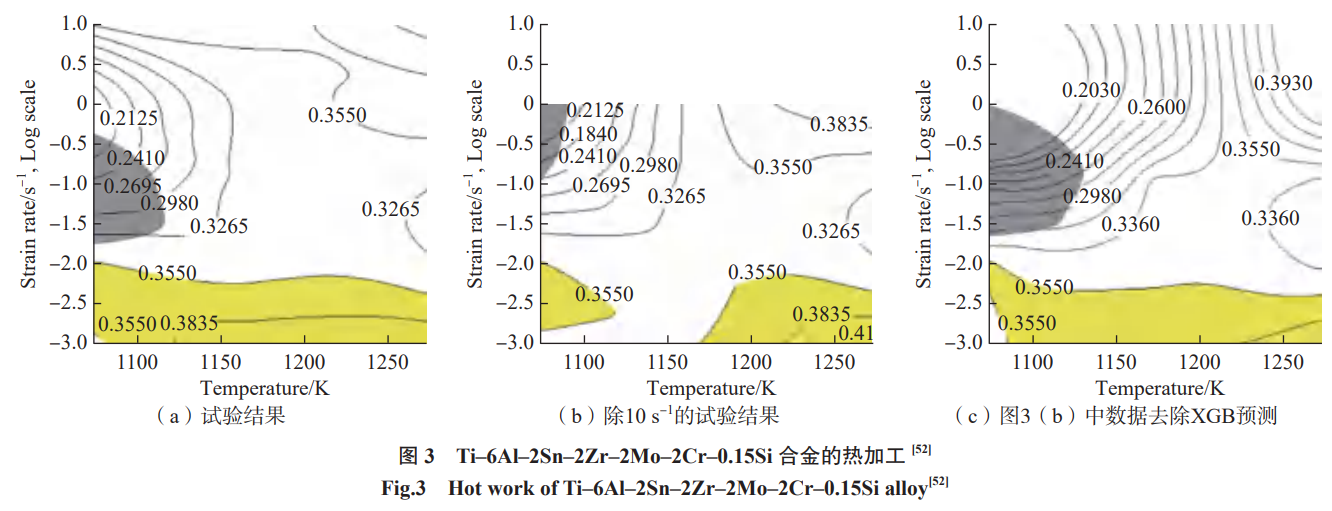

类似于钛合金的成分优化设计,机器学习方法可以对工艺参数进行优化,改善钛合金的性能。目前在机器学习指导钛合金工艺优化方面,主要包括钛合金的组织调控、机械加工及激光成形。在组织调控方面,研究者将机器学习算法与遗传算法结合,以Ti–6Al–2Sn–4Zr–2Mo–Si合金为例,对相的组成比例和晶粒尺寸建立机器学习模型,探讨对力学性能的影响[51]。此外,还有研究者针对TC21的热处理工艺参数进行反向优化,模型预测结果与热处理试验结果相吻合,实现屈服强度和断裂韧性的改善[52];通过工艺调整TC4合金中晶粒和亚晶的尺寸,研究晶粒尺寸和形状对合金强度和硬化率的影响,并对塑性变形过程中的位错形成能力进行预估[49]。在机械加工方面,研究涉及钛合金的切削、铣削和热变形等方面。针对TC4的插铣加工过程,翁剑等[68]采用支持向量回归结合多目标进化算法、粒子群算法,以材料去除率与切削力为目标,实现包括主轴转速、切削宽度等加工参数在内的工艺过程优化,达到高效稳定加工的效果。类似地,在金属材料铣削加工中,以最大材料去除率与粗糙度作为目标,颤振稳定性作为约束,通过机器学习与多目标优化算法,可以实现薄壁件加工参数的优化,使模型取得可靠结果[69]。如图3所示,Bae等[52]研究了Ti–6Al–2Sn–2Zr–2Mo–2Cr–0.15Si合金在1073~1273K下的热变形行为,该合金硬化行为的预测结果与试验结果相吻合。Liu等[70]基于鲸鱼优化的BP神经网络研究了近β钛合金Ti–3Mo–6Cr–3Al–3Sn的热变形行为,模型采用温度、应力与应变速率作为入参,对流变应力预测误差相对Arrhenius本构模型减小到了3.652993(MAE),模型尝试了3–12神经元的单隐藏层,发现在11神经元时模型拥有最小的MSE。

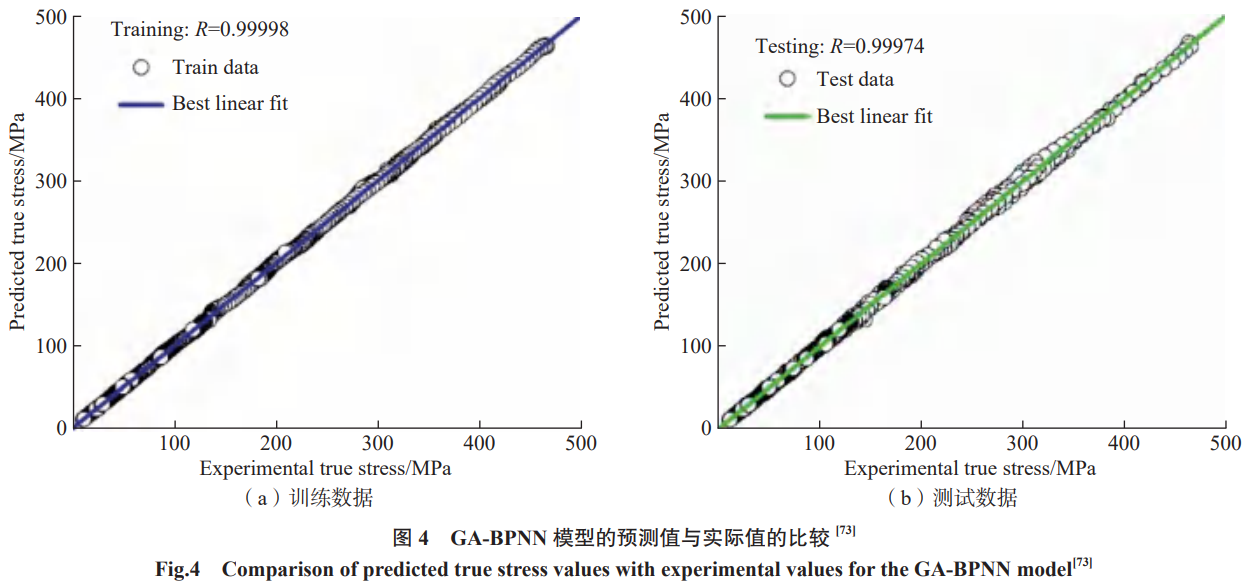

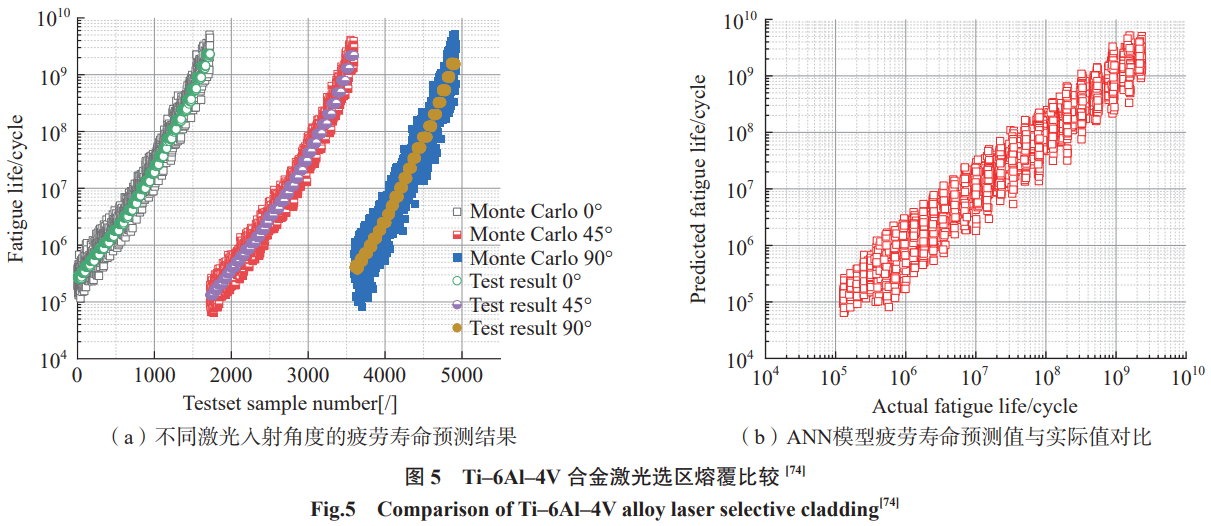

在Ti600与合金体系下,人工神经网络模型在预测其热变形流动行为方面比Arrhenius模型和多元线性模型更有效、更准确。模型采用1320组数据,其中80%作为训练集,剩余作为测试集,模型结构为3–18–1三层神经网络,模型预测的相关指数达到0.99,预测值与实际值的偏差极其微小[71–72]。同样,在Ti–6Al–4V–0.1Ru体系下,BPNN反向传播神经网络对热变形过程中流变应力的预测误差很小,模型采用3–15–15–1的四层神经网络结构,模型表现结果如图4所示,测试集的相关指数达到0.99974[73]。在激光加工方面,研究针对Ti–6Al–4V的激光熔覆过程采用机器学习方法,研究了组织应力、缺陷类型和尺寸对疲劳性能的影响[50,74],结果表明人工神经网络的预测RMSE为0.5,R2为0.8,研究尝试了多隐藏层及不同神经元的预测效果,最终发现具有4神经元的单隐藏层神经网络的预测效果最好。如图5所示,总样本量为32800,在不同的激光入射角度下,采用含有18个神经元的单隐藏层的三层神经网络,测试集的决定系数R2达到了0.9711,均方误差MSE为0.0408,表明机器学习方法较好地预测了激光选区熔覆方法制备的Ti–6Al–4V的疲劳性能[74]。

3、钛合金性能的机器学习预测

机器学习由于其较低的计算成本和准确的预测效果,在航空发动机钛合金中被广泛应用于高温氧化性能及物理性能的预测。由于材料力学性能与热处理过程、物相参数及微观组织形态相关,搭建机器学习模型揭示成分–力学性能关系相对困难,是钛合金性能机器学习的重点和难点。

3.1力学性能

合金材料的力学性能很大程度上由材料组分与微观组织决定,而微观结构又受到加工和热处理参数的影响,组分与参数设计空间往往组成了一个高维空间,其中隐藏着单次试验无法提取到的相关性。李雅迪等[75]聚焦于航空发动机阻燃钛合金的阻燃及高温力学性能,针对Ti–35V–15Cr及Ti–25V–15Cr阻燃钛合金体系,基于支持向量回归算法,建立了合金化元素预测力学性能的模型。模型定量预测了各元素对力学性能的影响,分析了强度、塑性与合金化元素的关系,并在一定的成分范围内优化了合金成分,提高了阻燃钛合金的力学性能。机器学习可以揭示相与成分、工艺参数之间的关系。Zhou等[76]在Fe–Cr–Ni–Zr–Cu合金体系下,通过机器学习建模,建立了从设计参数到某一相(如固溶相,中间相和非晶相)的预测模型,采用了人工神经网络、一维卷积神经网络和支持向量机算法。

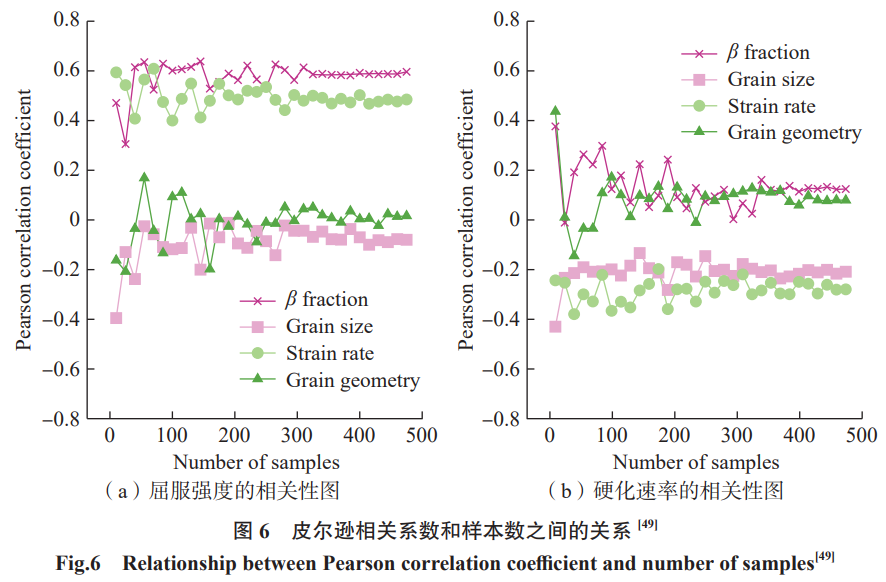

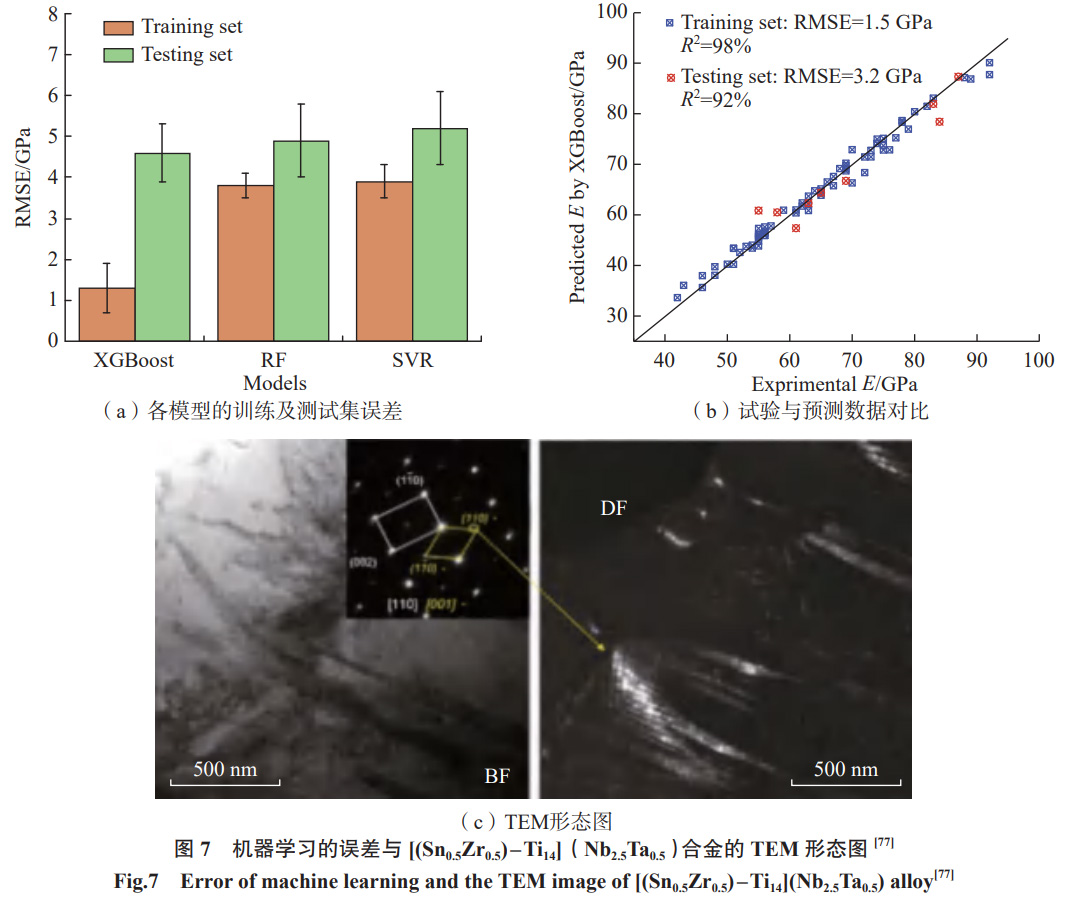

3种模型中人工神经网络的结构为单隐含层,包含20个神经元,输入层包含13个入参。其在3种模型中对测试集的精度最高,对固溶相、中间相和非晶相的预测精度分别达到了98.9%、97.8%、95.6%。卷积神经网络结构复杂,运行速度较慢;支持向量机结构简单,运行速度较快,但结果对于核函数的选择敏感。训练样本包含601种合金,其中163种二元合金,120种三元合金,89种四元合金和229种多元合金,训练样本中70%用于训练,15%用于验证,15%用于试验测试。设计参数包含了原子半径、混合焓、混合结构熵和电负性等13种参数,结果显示3种算法的准确率均达到95%以上[76]。在Ti–6Al–4V体系下,Mcelfresh等[49]使用机器学习来对合金的屈服强度和硬化速率进行开发预测,模型的输入选择β相占比、晶粒尺寸、应变率和晶粒几何形态,采用有限元塑形模型与位错演化模型生成机器学习的训练集,分别对线性回归、K最邻近回归、随机森林、人工神经网络等进行预测和评估。如图6所示,模型揭示出β相占比对屈服强度与硬化速率的正向影响最大;晶粒尺寸对屈服强度的负向影响最大;而应变率对硬化速率的负向影响最大。此外,硬化速率对于样本的信噪比对比屈服强度的信噪比较大,说明模型对于硬化速率的预测一致性较差。对于不同机器学习的误差,模型对TC4屈服强度预测的均方根误差RMSE在15MPa左右,对硬化率的预测误差在0.9GPa左右,其中,RFR(随机森林回归)的综合预测性能最好,屈服强度预测误差为15.3MPa,硬化率误差为0.81GPa[49]。通过皮尔逊相关系数分析,得到了屈服强度与硬化率随β相占比、晶粒尺寸、应变率和晶粒几何形态变化的趋势。通过机器学习预测与分析,发现晶体形状对屈服强度和硬化率几乎没有影响;β相占比对两力学性能影响最大;应变率可以作为预测屈服强度的有力指标;晶粒尺寸与屈服强度和硬化率呈弱相关。机器学习模型可以通过嵌入特征参数、密度泛函理论与热力学计算公式来提高模型对机理的学习程度。研究者在机器学习中嵌入集群公式与Mo当量作为模型,于Ti–Mo–Nb–Sn–Ta体系寻找具有低杨氏模量的β钛合金。图7中Mo等效性参数表示了β相的结构稳定性,集群嵌入公式表示元素之间的相互作用[77]。通过该模型,预测了特定E值(E=55GPa和60GPa)的β钛合金,通过组织表征和力学试验进行验证,达到了预测目标。其中基于决策树的优化算法XGBoost在3种机器学习模型中有着最小的均方根误差,训练集与测试集的误差分别为1.4GPa和4.5GPa。通过嵌入特征参数与公式,该嵌入公式及特征参数的方法使成分和性能的预测和优化更加准确、高效且可控。

3.2抗氧化性能

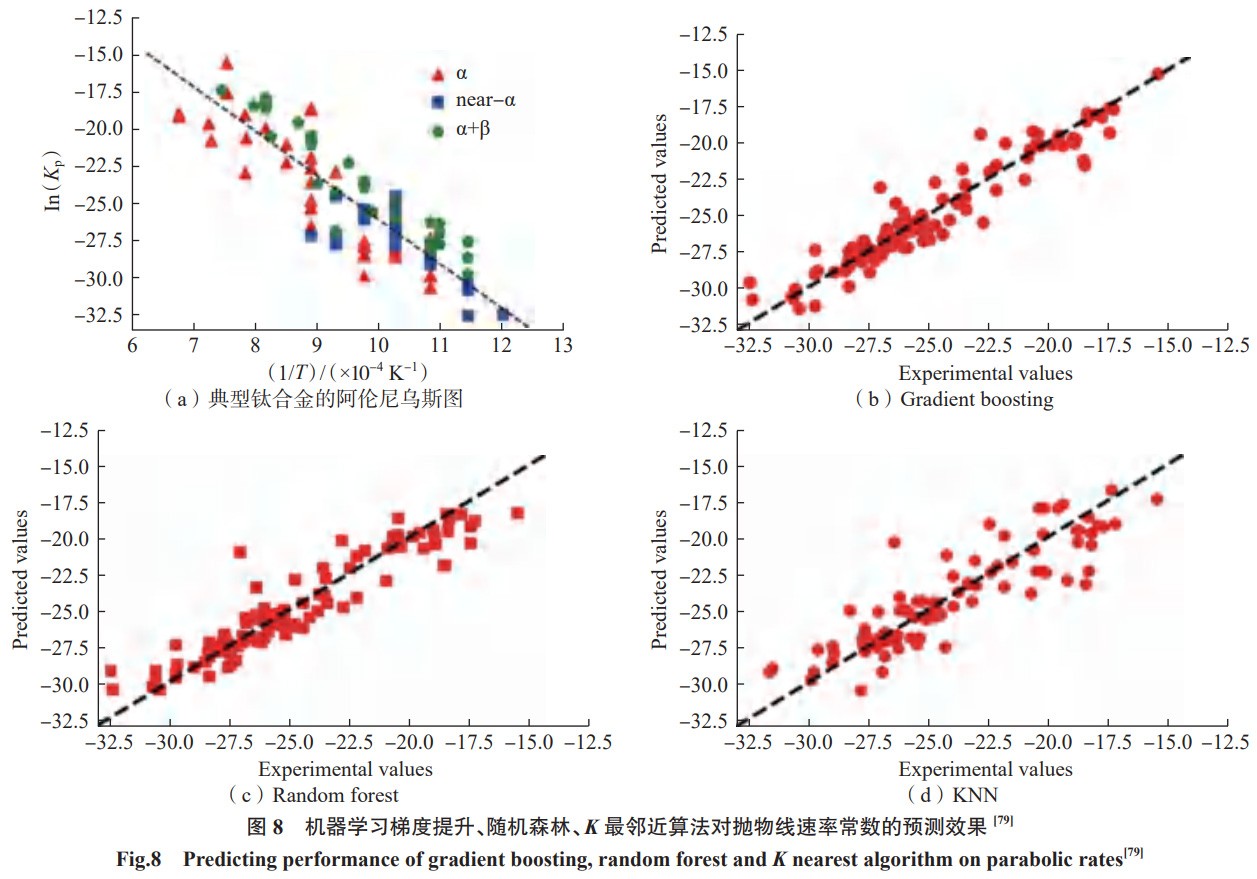

航空发动机钛合金的高温氧化通常会产生结构破坏和性能损失,从而影响航空发动机的使用寿命,甚至引发航空发动机钛火等对飞行器安全造成严重影响的事故[78]。因此,针对钛合金的高温氧化性能的机器学习预测与组分设计模型具有重要的理论和实际意义。已有部分基于机器学习算法尝试了高温合金氧化行为预测的研究,模型选用的输入包括了合金成分、相的组成、温度、氧含量,输出选择氧化行为参数,如抛物线氧化速率常数、氧化膜厚度、单位面积氧化增重、开裂行为等。算法包括人工神经网络、随机森林、支持向量回归、梯度提升决策树等。以上算法均实现了可靠性验证,误差控制在10%以内[79–84]。通过机器学习模型,可以预测钛合金高温氧化的抛物线速率常数。

图8中采用了梯度提升、随机森林、K最邻近算法3种机器学习算法。模型输入为各金属元素含量、相、温度、氧化时间、氧气含量、水蒸气含量、气氛条件(空气和氮气)和氧化模式(恒温氧化和循环氧化)。其中,相、氧化模式和气氛条件是字符型输入,通过独热编码算法,将属性编码为欧氏空间中的数据点,达到使属性数据连续,可用于后续归一化的作用。模型输出为抛物线氧化速率常数的对数形式。Bhattacharya等[79]认为,基于DFT的配位数、晶胞类型、价电子结构等嵌入到了合金相中,电负性和其他因素对高温氧化几乎没有影响,故在模拟中未包含DFT特征。在3个不同算法的结果中,梯度提升的效果最好。此外,对抛物线氧化速率常数和各元素含量之间进行了皮尔逊相关系数分析,结果显示,Al、Zr、Si、Nb、Ta等元素有效提高了抗氧化性,而Fe、Cr、V等元素则加剧了氧化速率。上述研究采用了抛物线速率常数作为机器学习模型的输出。为了便于抓取数据,输出可以选用氧化激活能,在不锈钢、镍基高温合金和铝合金体系下,采用随机森林、神经网络和K最邻近等算法,将各合金成分含量作为模型输入,建立了防腐蚀合金的高温氧化行为预测。结果显示,相较于线性回归,机器学习算法的模型误差较小,控制氧化的合金元素为Ni、Cr、Al、Fe、Mo[80]。钛合金在循环氧化的过程中,氧化膜是否开裂和脱落也是显著影响合金抗氧化性能的一个要素。针对镍基高温合金的氧化速率常数和氧化膜开裂概率,采用支持向量机进行预测和验证。模型输入选择合金成分含量、温度、气氛条件。结果显示该模型在不同温度、不同组分、不同气氛环境下均具有较好的准确性。包括氧化速率常数、氧化激活能在内,都属于后解析参数,需要通过氧化动力学计算支撑,而在氧化过程中,试样的质量变化量与氧化膜厚度均为直接可以观察得出的参数。基于梯度提升决策树,建立针对Fe–Cr和Fe–Cr–Ni合金的氧化行为预测模型,模型目标参数为单位面积上的质量变化量、氧化膜厚度以及氧化膜是否开裂。结果表明,对于氧化质量变化量,模型的准确性在5%以内,而对于氧化膜是否开裂的行为预测,模型准确性达到了98%[82]。

4、展望

从长远发展看,未来机器学习方法在钛合金的成分设计及工艺优化中将占据越来越重要的地位。研究发现,ANN和集成学习(XGB、Gboosting等)模型算法更适合航空发动机钛合金的机器学习过程,在未来的研究中仍需要结合航空发动机钛材料本身的特性加以优化,并针对以下问题展开重点研究。

(1)机器学习算法模型的元素简化问题。航空发动机钛合金的组成元素高达10种以上,即使机器学习方法的效率远高于传统合金成分设计的研究方法,但在如此复杂的合金元素体系下,运算工作量仍然十分庞大。类似于合金材料学中元素当量这一概念,机器学习算法构建时也可以对于作用机制相似的合金元素采用如Mo当量、团簇式等特征参数,在提升运算效率的同时,改善在航空发动机钛合金体系下的适用性与鲁棒性。

(2)增加工艺优化和组织调控因素在航空发动机钛合金机器学习模型中的影响权重。钛合金材料性质决定了组织结构中的相组成、晶粒尺寸、缺陷类型和数量,这也是力学性能的重要影响因素。航空发动机钛合金的机器学习模型构建,不能如非晶合金和高熵合金一样主要考虑合金元素的影响,可以结合合金的“素化”理念,即不(或少)依赖合金化并大幅度提高材料的综合性能的方式改善航空发动机钛合金的性能。

(3)增加机器学习的自主学习能力和提高其可解释性。目前的机器学习方法主要是对指定的学习目标和材料参数之间建立联系。如RF方法虽然计算效率较高,但对目标以外的性能指标难以预测,且机器学习的中间过程不够透明。如何通过已有的材料参数,实现合金多个性能的自主预测和学习,是这一领域内研究的难点之一。SHapleyAdditiveexPlanation(SHAP)可解释性分析是一种能够可视化与量化地对机器学习模型输出进行解释的算法,通过对模型的SHAP分析,可以进一步将机器学习模型“透明化”,更深入了解各输入特征与预测指标之间的相关性。

(4)提升机器学习算法的稳定性。机器学习模型的欠拟合与过拟合问题一直存在,未来通过超参数优化确定算法参数与迭代次数,在试验数据相对少的情况下,实现针对钛合金某一或某几个性能的成分优化设计,加速新型优异性能的航空发动机钛合金开发,是保证模型可靠的关键。

5、结论

本文综述了机器学习在航空发动机钛合金领域的研究进展,介绍了钛合金机器学习的主要方法,在成分设计和工艺优化方面的典型研究结果,并概述了机器学习方法对钛合金力学性能和抗氧化性能的预测研究。在ANN和XGB算法基础上,综合钛材料特性,从简化元素影响、增加工艺和组织结构影响权重、增加自主学习能力,以及提升算法稳定性的角度,对机器学习算法模型进行优化,进而理解成分、物相参数性能背后的机理,是当前及未来航空发动机钛合金领域内通过机器学习实现合金成分设计和工艺优化的重点和难点。基于数据特征分析及预测的机器学习方法,将为开发新一代航空发动机钛合金提供可行的技术方案。

参考文献

[1] 弭光宝, 欧阳佩旋, 陈航, 等. 航空发 动机高温钛合金非等温氧化行为研究进展[J].航空制造技术, 2019, 62(15): 88–92.

MI Guangbao, OUYANG Peixuan, CHEN Hang, et al. Research progress of nonisothermal oxidation behavior of high temperature titanium alloys for aero- engine[J]. Aeronautical Manufacturing Technology, 2019, 62(15): 88–92.

[2] DAI J J, ZHU J Y, CHEN C Z, et al. High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: A review[J]. Journal of Alloys and Compounds, 2016, 685: 784–798.

[3] GEORGE E P, RAABE D, RITCHIE R O. High-entropy alloys[J]. Nature Reviews Materials, 2019,4(8): 515–534.

[4] RAO Z Y, ÇAKıR A, ÖZGÜN Ö, et al. 3D transition-metal high-entropy Invar alloy developed by adjusting the valence-electron concentration[J]. Physical Review Materials, 2021, 5(4):044406.

[5] SAMUEL A L. Some studies in machine learning using the game of checkers[J]. IBM Journal of Research and Development, 1959, 3(3): 210–229.

[6] HORNIK K, STINCHCOMBE M, WHITE H. Multilayer feedforward networks are universal approximators[J]. Neural Networks, 1989, 2(5): 359–366.

[7] GUBERNATIS J E, LOOKMAN T. Machine learning in materials design and discovery: Examples from the present and suggestions for the future[J]. Physical Review Materials, 2018, 2(12):120301.

[8] TOLSTIKHIN I, BOUSQUET O, GELLY S, et al. Computing system for predicting performance value of machine-learned model comprises one or more processors that provide predicted performance value of assessed machinelearned model as output[P]. US: 2022–01–08.

[9] YUAN R H, LIU Z, BALACHANDRAN P V, et al. Accelerated discovery of large electrostrains in BaTiO3-based piezoelectrics using activelearning[J]. Advanced Materials, 2018, 30(7): 1702884.

[10] 陈念贻. 模式识别在化工和冶金生 产调优中的应用[J]. 化工进展, 1987, 6(2): 7–11.

CHENNianyi. Application of pattern recognition in optimization of chemical and metallurgical production[J]. Chemical Industry and Engineering Progress, 1987, 6(2): 7–11.

[11] 陈念贻, 陆文聪, 陆治荣. 优化建模 技术和机器学习理论的新发展[J]. 计算机与 应用化学, 2002,19(6): 677–682.

CHEN Nianyi, LU Wencong, LU Zhirong. New progress of technology of modelling and theory of machine learning[J]. Computers and Applied Chemistry, 2002, 19(6): 677–682.

[12] HART G L W, MUELLER T, TOHER C, et al. Machine learning for alloys[J]. Nature Reviews Materials, 2021, 6(8): 730–755.

[13] KOLEDIN T D, SAINI J S, XU D H, et al. Characterization of a new rare-earth-free Cu-based bulk metallic glass[J]. Microscopy and Microanalysis, 2022, 28(S1): 2782–2783.

[14] OHASHI Y, WADA T, KATO H. High-entropy design and its influence on glassforming ability in Zr–Cu-based metallic glass[J]. Journal of Alloys and Compounds, 2022, 915: 165366.

[15] SHAN F L, SUN T T, SONG W D, et al. A bridge from metallic glasses to mediumentropy alloys in Ti–Cu–Zr–Pd–Co system: Design, microstructure, and deformation-inducedmartensitic transformation[J]. Journal of NonCrystalline Solids, 2022, 587: 121608.

[16] MIRACLE D B. High entropy alloys as a bold step forward in alloy development[J]. Nature Communications, 2019, 10: 1805.

[17] YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299–303.

[18] CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys[J]. Materials Science and Engineering: A, 2004, 375–377: 213–218.

[19] SENKOV O N, MILLER J D, MIRACLE D B, et al. Accelerated exploration of multi-principal element alloys with solid solution phases[J]. Nature Communications, 2015, 6: 6529.

[20] GORSSE S, MIRACLE D B, SENKOV O N. Mapping the world of complex concentrated alloys[J]. Acta Materialia, 2017, 135: 177–187.

[21] SOLOMOU A, ZHAO G A, BOLUKI S, et al. Multi-objective Bayesian materials discovery:Application on the discovery of precipitation strengthened NiTi shape memory alloys through micromechanical modeling[J]. Materials & Design, 2018, 160: 810–827.

[22] XUE D Z, XUE D Q, YUAN R H, et al. An informatics approach to transformation temperatures of NiTi-based shape memory alloys[J]. Acta Materialia, 2017, 125: 532–541.

[23] TANCRET F. Computational thermodynamics, Gaussian processes and genetic algorithms:Combined tools to design new alloys[J]. Modelling and Simulation in Materials Science and Engineering, 2013, 21(4): 045013.

[24 ] M A H M O U D I M , TA P I A G , FRANCO B, et al. On the printability and transformation behavior of nickel-titanium shape memory alloys fabricated using laser powderbed fusion additive manufacturing[J]. Journal of Manufacturing Processes, 2018, 35: 672–680.

[25 ] M E N O U E , R A M S T E I N G , BERTRAND E, et al. Multi-objective constrained design of nickel-base superalloys using data mining- and thermodynamics-driven genetic algorithms[J].Modelling and Simulation in Materials Science and Engineering, 2016, 24(5): 055001.

[26] CONDUIT B D, JONES N G, STONE H J, et al. Design of a nickel-base superalloy using a neural network[J]. Materials & Design, 2017, 131: 358–365.

[27] ZHANG X P, LAI L M, XIAO S M, et al. Effect of W on the thermal stability, mechanical properties and corrosion resistance of Fe-based bulk metallic glass[J]. Intermetallics, 2022,143: 107485.

[28] 谢建新, 宿彦京, 薛德祯, 等. 机器 学习在材料研发中的应用[J]. 金属学报, 2021, 57(11): 1343–1361.

XIE Jianxin, SU Yanjing, XUE Dezhen, et al. Machine learning for materials research and development[J]. Acta Metallurgica Sinica, 2021, 57(11): 1343–1361.

[29] 胡静怡, 徐翔, 季小妹, 等. 机器学 习在非晶合金开发中的应用[J]. 工程科学学 报, 2023, 45(9): 1517–1527.

HU Jingyi, XU Xiang, JI Xiaomei, et al. Machine learning in designing amorphous alloys[J].Chinese Journal of Engineering, 2023, 45(9): 1517–1527.

[30] MOODY J, DARKEN C J. Fast learning in networks of locally-tuned processing units[J]. Neural Computation, 1989, 1(2): 281– 294.

[31] YAN C, WANG C.Development and application of convolutional neural network model[J].Journal of Frontiers of Computer Science and Technology, 2021, 15(1): 27–46.

[32] ANG J C, MIRZAL A, HARON H, et al. Supervised, unsupervised, and semi-supervised feature selection: A review on gene selection[J]. IEEE/ACM Transactions on Computational Biology and Bioinformatics, 2016, 13(5): 971– 989.

[33] JOLLIFFE I T, CADIMA J. Principal component analysis: A review and recent developments [J]. Philosophical Transactions Series A, Mathematical, Physical, and Engineering Sciences,2016, 374(2065): 20150202.

[34] MYCIELSKI J. Book review: Perceptrons, an introduction to computational geometry[J].Bulletin of the American Mathematical Society, 1972, 78(1): 12–16.

[35 ] PA R K S , F O N S E C A J H , MARIMUTHU K P, et al. Determination of material properties of bulk metallic glass using nanoindentation and artificial neural network[J].Intermetallics, 2022, 144: 107492.

[36] HAN G, MARIMUTHU K P, LEE H. Evaluation of thin film material properties using a deep nanoindentation and ANN[J]. Materials & Design, 2022, 221: 111000.

[37] REDDY G J, KANDAVALLI M, SABOO T, et al. Prediction of glass forming ability of bulk metallic glasses using machine learning[J]. Integrating Materials and Manufacturing Innovation, 2021, 10(4): 610–626.

[38] SUN Y T, BAI H Y, LI M Z, et al. Machine learning approach for prediction and understanding of glass-forming ability[J]. The Journal of Physical Chemistry Letters, 2017, 8(14): 3434–3439.

[39] ZHANG Y X, XING G C, SHA Z D, et al. A two-step fused machine learning approach for the prediction of glass-forming ability of metallic glasses[J]. Journal of Alloys and Compounds,2021, 875: 160040.

[40] FAN Z, MA E, FALK M L. Predicting the location of shear band initiation in a metallic glass[J]. Physical Review Materials, 2022, 6(6): 065602.

[41 ] WA R D L , A G R AWA L A , CHOUDHARY A, et al. A general-purpose machine learning framework for predicting properties of inorganic materials[J]. NPJ Computational Materials,2016, 2: 16028.

[42] WARD L, O'KEEFFE S C, STEVICK J, et al. A machine learning approach for engineering bulk metallic glass alloys[J]. Acta Materialia, 2018, 159: 102–111.

[43] SCHULTZ LANE E, BENJAMIN A, CARTER F, et al. Exploration of characteristic temperature contributions to metallic glass forming ability[J]. Computational Materials Science, 2021,196: 110494.

[44] LI X G, WANG J F. Trac detection of transmission of botnet threat using BP neural network [J]. Neural Network World, 2018, 28(6): 511–521.

[45] QUAN G Z, ZHANG Z H, ZHANG L, et al. Numerical descriptions of hot flow behaviors across β transus for as-forged Ti–10V– 2Fe–3Al alloy by LHS-SVR and GA-SVR and improvement in forming simulation accuracy[J]. Applied Sciences, 2016, 6(8): 210.

[46] DAS P, SERCU T, WADHAWAN K, et al. Accelerated antimicrobial discovery via deep generative models and molecular dynamics simulations[J]. Nature Biomedical Engineering, 2021,5(6): 613–623.

[47] 杨飞. 团簇式嵌入的机器学习多元Ti 合金成分与性能及工艺优化[D]. 大连: 大连 理工大学, 2021.

YANG Fei. Composition, properties and process optimization of cluster embedded multielement Tialloy by machine learning[D]. Dalian: Dalian University of Technology, 2021.

[48] RAO Z Y, TUNG P Y, XIE R W, et al. Machine learning-enabled high-entropy alloy discovery [J]. Science, 2022, 378(6615): 78–85.

[49] MCELFRESH C, ROBERTS C, HE S C, et al. Using machine-learning to understand complex microstructural effects on the mechanical behavior of Ti–6Al–4V alloys[J]. Computational Materials Science, 2022, 208: 111267.

[50] JIA Y F, FU R, LING C, et al. Fatigue life prediction based on a deep learning method for Ti–6Al–4V fabricated by laser powder bed fusion up to very-high-cycle fatigue regime[J].International Journal of Fatigue, 2023, 172: 107645.

[51] ARUN RAJ A C, DATTA S. Designing Ti alloy for hard tissue implants: A machine learning approach[J]. Journal of Materials Engineering and Performance, 2023: 1–12. [52] BAE M H, KIM M, YU J, et al. Enhanced processing map of Ti–6Al–2Sn–2Zr– 2Mo–2Cr–0.15Si aided by extreme gradient boosting[J]. Heliyon, 2022, 8(10): e10991.

[53] SÉCHEPÉE I, PAULAIN P, NAGASAKI Y, et al. Excellent balance of ultimate tensile strength and ductility in a Ti– 6Al–2Sn–4Zr–2Mo–Si alloy having duplex α + α' microstructure:Effect of microstructural factors from experimental study and machine learning[J]. MaterialsTransactions, 2023, 64(1): 111–120.

[54] YANG H J, GAO J X, ZHU P N, et al. A machine learning method for HTLCF life prediction of titanium aluminum alloys with consideration of manufacturing processes[J]. Engineering Fracture Mechanics, 2023, 286: 109331.

[55] WANG Y J, ZHU Z Y, SHA A X, et al. Low cycle fatigue life prediction of titanium alloy using genetic algorithm-optimized BP artificial neural network[J]. International Journal of Fatigue, 2023, 172: 107609.

[56] NIU Y, HONG Z Q, WANG Y Q, et al. Machine learning-based beta transus temperature prediction for titanium alloys[J]. Journal of Materials Research and Technology, 2023, 23: 515 –529.

[57] MARKOVIĆ G, MANOJLOVIĆ V, RUŽIĆ J, et al. Predicting low-modulus biocompatible titanium alloys using machine learning[J]. Materials, 2023, 16(19): 6355.

[58] LIU X J, PENG Q H, PAN S B, et al. Machine learning assisted prediction of microstructures and Young’s modulus of biomedical multi-component β-Ti alloys[J]. Metals, 2022, 12(5): 796.

[59] DAI J J, ZHU J Y, ZHUANG L, et al. Effect of surface aluminizing on long-term high-temperature thermal stability of Tc4 titanium alloy[J]. Surface Review and Letters, 2016, 23(2): 1550102.

[60] 周春根, 杨颖, 宫声凯, 等. Cr 在Ti– Al–Cr 合金抗高温氧化过程中的作用研究[J].航空学报,2001, 22(1): 73–77.

ZHOU Chungen, YANG Ying, GONG Shengkai, et al. Mechanism of cr effect for improvement of oxidation resistance of Ti–Al–Cr alloys[J]. Acta Aeronautica et Astronautica Sinica, 2001, 22(1): 73–77.

[61] PFLUMM R, DONCHEV A, MAYER S, et al. High-temperature oxidation behavior of multi-phase Mo-containing γ-TiAl-based alloys[J]. Intermetallics, 2014, 53: 45–55.

[62] GADDAM R, SEFER B, PEDERSON R, et al. Oxidation and alpha-case formation in Ti–6Al–2Sn–4Zr–2Mo alloy[J]. Materials Characterization, 2015, 99: 166–174.

[63] TANIGUCHI S, SHIBATA T. Influence of additional elements on the oxidation behaviour of TiAl[J].Intermetallics, 1996, 4: S85–S93.

[64] 王斌. 稀土添加对粉末冶金钛合 金组织与性能影响研究[D]. 长沙: 中南大学, 2011.

WANG Bin. Effect of rare earth elements on the microstructures and properties of powder metallurgical titanium alloys[D]. Changsha: Central South University, 2011.

[65] 张新平, 于思荣, 刘耀辉, 等. 基于BP 算法的Ti–Fe–Mo–Mn–Nb–Zr 系钛合金 成分优化[J]. 中国有色金属学报, 2002, 12(4): 753–758.

ZHANG Xinping, YU Sirong, LIU Yaohui, et al. Composition optimization of Ti–Fe–Mo– Mn–Nb–Zr alloys based on BP algorithm[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(4): 753–758.

[66] GUO Z, MALINOV S, SHA W. Modelling beta transus temperature of titanium alloys using artificial neural network[J]. Computational Materials Science, 2005, 32(1): 1–12.

[67] NOORI BANU P S, DEVAKI RANI S. Beta transus prediction of titanium alloys through integration of artificial neural network and multifactor dimensionality reduction analyses[J].Materials Discovery, 2015, 2: 16–23.

[68] 翁剑, 庄可佳, 浦栋麟, 等. 基于机 器学习和多目标算法的钛合金插铣优化[J].中国机械工程,2021, 32(7): 771–777.

WE N G J i a n , Z H U A N G K e j i a , P U Donglin, et al. Plunge milling of titanium alloys based on machine learning and multi-objective optimization[J]. China Mechanical Engineering, 2021, 32(7): 771–777.

[69] 敦艺超. 面向薄壁件的铣削颤振稳 定性及参数优化的研究[D]. 沈阳: 东北大学, 2017.

DUN Yichao. Study on chatter stability and parameter optimization in milling of thin-walled workpiece[D]. Shenyang: Northeastern University, 2017.

[70] LIU X J, ZHANG H Y, ZHANG S A, et al. Hot deformation behavior of near-β titanium alloy Ti–3Mo–6Cr–3Al–3Sn based on phenomenological constitutive model and machine learning algorithm[J]. Journal of Alloys and Compounds, 2023, 968: 172052.

[71] ZHAO J W, DING H A, ZHAO W J, et al. Modelling of the hot deformation behaviour of a titanium alloy using constitutive equations and artificial neural network[J]. Computational Materials Science, 2014, 92: 47–56.

[72] LI C L, NARAYANA P L, REDDY N S, et al. Modeling hot deformation behavior of low-cost Ti–2Al–9.2Mo–2Fe beta titanium alloy using a deep neural network[J]. Journal of Materials Science & Technology, 2019, 35(5): 907–916.

[73] ZHOU Y T, XIA Y F, JIANG L, et al. Modeling of the hot flow behaviors for Ti–6Al–4V–0.1Ru alloy by GA-BPNN model and its application[J]. High Temperature Materials and Processes,2018, 37(6): 551–562.

[74] LI J, YANG Z M, QIAN G A, et al. Machine learning based very-high-cycle fatigue life prediction of Ti–6Al–4V alloy fabricated by selective laser melting[J]. International Journal of Fatigue, 2022, 158: 106764.

[75] 李雅迪, 弭光宝, 李培杰, 等. 航空 发动机阻燃钛合金力学性能预测及成分优化[J]. 工程科学学报,2022, 44(6): 1036–1043.

LI Yadi, MI Guangbao, LI Peijie, et al. Predicting the mechanical properties and composition optimization of a burn-resistant titanium alloy for aero-engines[J]. Chinese Journal of Engineering, 2022, 44(6): 1036–1043.

[76] ZHOU Z Q, ZHOU Y J, HE Q F, et al. Machine learning guided appraisal and exploration of phase design for high entropy alloys[J]. NPJ Computational Materials, 2019, 5: 128.

[77] YANG F, LI Z, WANG Q, et al. Cluster-formula-embedded machine learning for design of multicomponent β-Ti alloys with low Young’s modulus[J]. NPJ Computational Materials, 2020,6: 101.

[78] 陈光. 频发的发动机钛着火故障[J]. 国际航空, 2009(3): 45–47. CHEN Guang. Frequent Ti-alloy fired accidents[J]. International Aviation, 2009(3): 45–47.

[79] BHATTACHARYA S K, SAHARA R, NARUSHIMA T. Predicting the parabolic rate constants of high-temperature oxidation of Ti alloys using machine learning[J]. Oxidation of Metals, 2020,94(3): 205–218.

[80] TAYLOR C D, TOSSEY B M. High temperature oxidation of corrosion resistant alloys from machine learning[J]. NPJ Materials Degradation, 2021, 5: 38.

[81] CUI C Y, WANG H, GAO X Y, et al. Machine learning model for thickness evolution of oxide scale during hot strip rolling of steels[J]. Metallurgical and Materials Transactions A, 2021,52(9): 4112–4124.

[82] PILLAI R, ROMEDENNE M, PENG J, et al. Lessons learned in employing data analytics to predict oxidation kinetics and spallation behavior of high-temperature NiCrbased alloys[J].Oxidation of Metals, 2022, 97(1): 51–76.

[83] LOLI J A, CHOVATIYA A R, HE Y N, et al. Predicting oxidation behavior of multiprincipalelement alloys by machine learning methods[J]. Oxidation of Metals, 2022, 98(5–6): 429–450.

[84] ANIRUDH M K, IYENGAR M S, ANANTHA DESIK P H, et al. Artificial intelligence approach to predict elevated temperature cyclic oxidation of Fe–Cr and Fe–Cr–Ni alloys[J]. Oxidation of Metals,2022, 98(3–4): 291–303.

无相关信息

bg-zr.com

宝锆金属手机网