1、前言

钛合金因具有比强度高、耐高温、耐腐蚀等优点,被广泛应用于航天、航空及船舶等领域,目前钛合金中应用最多的仍然是TC4合金。对于普通TC4钛合金锻件,生产工艺较为成熟,而航天某型号用TC4异形锻件重量较大,性能指标要求严格,锻造工艺比较复杂。需要在生产过程中对该异形锻件锻造工艺进行研究,总结出锻造工艺对锻件显微组织及力学性能的影响规律,从而制定出最合适的锻造工艺。

2、实验材料及实验方法

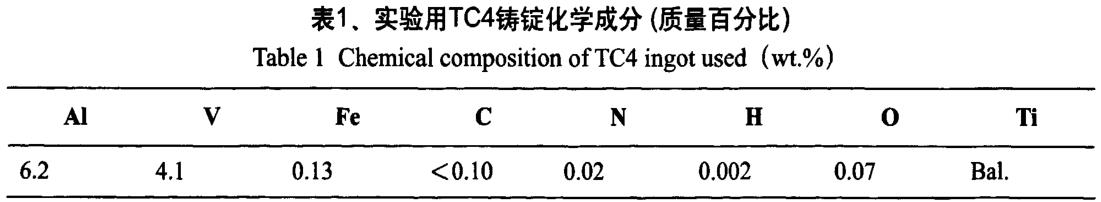

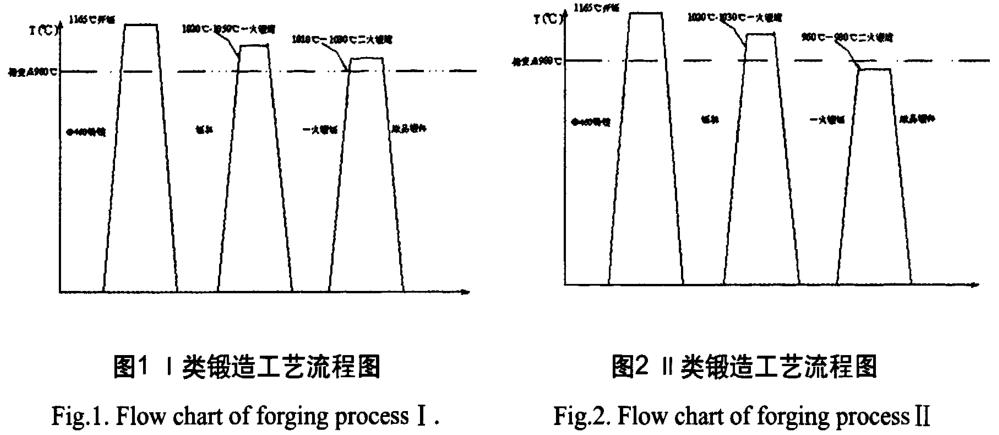

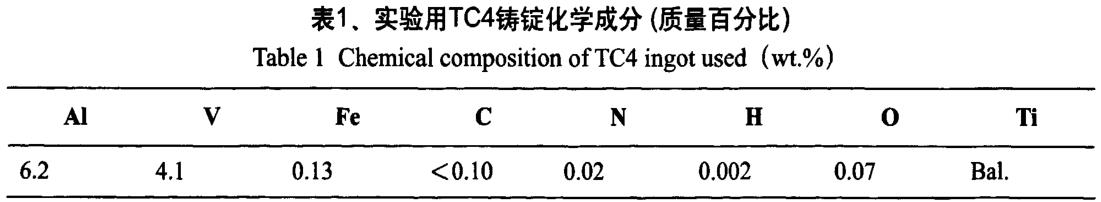

实验材料为TC4钛合金,其主要合金成份见表1,相变点为980℃±10℃。合金铸锭为φ460mm×1350mm,首先相变点以上温度1165℃±15℃范围内采用大变形量开坯,充分破碎铸造晶粒并使组织进一步均匀化,而后锯床下料。选用8件坯料进行锻造工艺摸索,坯料均由两火次锻造成型,并调节每火次的加热温度及变形量,考察加热温度及变形量对显微组织及力学性能的影响。锻件最终均在780℃保温处理1小时后空冷,观察各种锻造工艺下的显微组织,并测试其拉伸性能。

3、实验结果及讨论

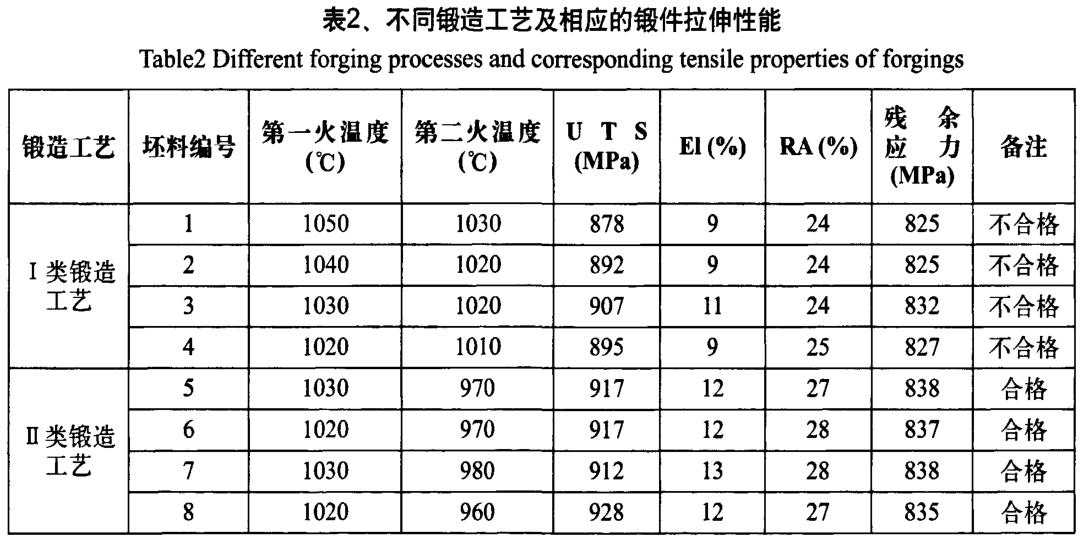

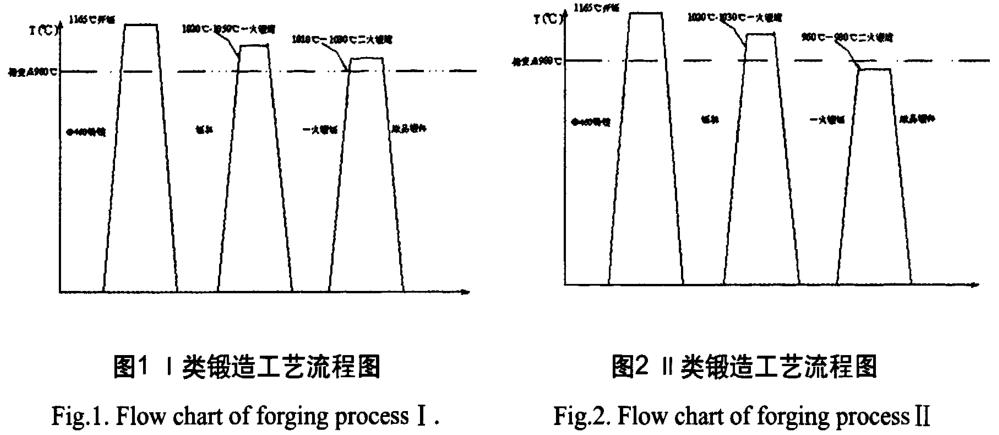

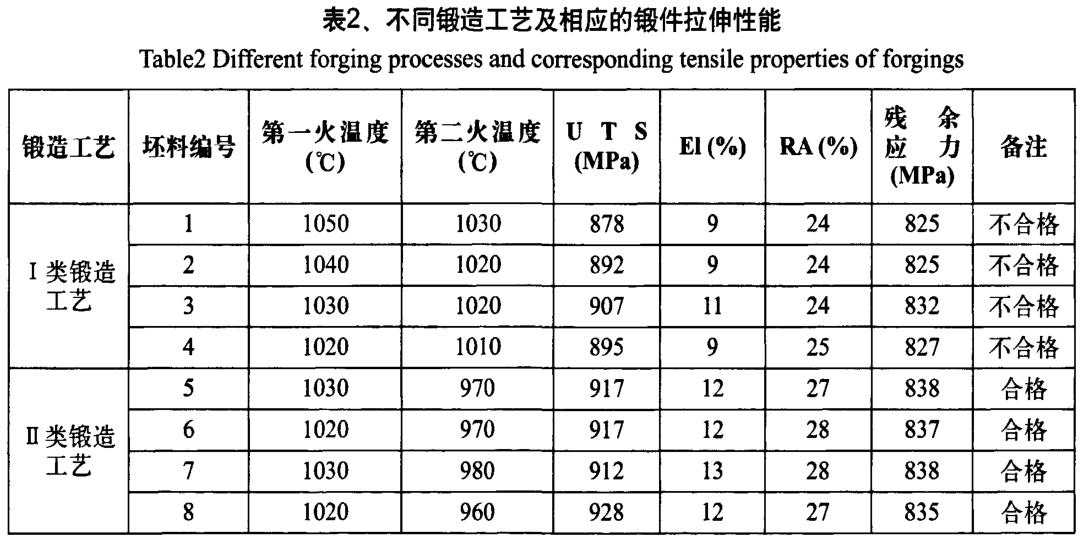

8件坯料均采用两火次锻造成形,并调节每火次的加热温度,锻件最终均在780℃保温处理1小时后空冷,详细锻造工艺及锻件拉伸性能见表2。其中编号为1—4坯料第一火及第二火加热均在β单相区,且第二火加热温度稍低,编号为5—8的坯料第一火加热在β单相区,但第二火在两相区较高温度加热。因此可把编号1—4坯料工艺称为I类锻造工艺,编号5—8坯料工艺称为Ⅱ类锻造工艺,两类工艺流程图分别如图1、图2所示。

由表2中两类锻造工艺下锻件拉伸性能可以看出:采用I类锻造工艺即两火次均在β单相区加热时,锻件拉伸强度及塑性均较低,部分试样拉伸性能不能达到指标要求;而采用Ⅱ类锻造工艺即一火单项区二火两相区加热时,锻件强度及塑性均较好,所有试样拉伸性能均能达到指标要求,且有较大余量。因此可以得出Ⅱ类锻造工艺下锻件具有较好的拉伸性能。锻件性能决定于锻造工艺及其最终显微组织【1】,以下将讨论每火次锻造温度及变形量对显微组织及拉伸性能的影响。

3.1 锻造温度对显微组织及力学性能的影响

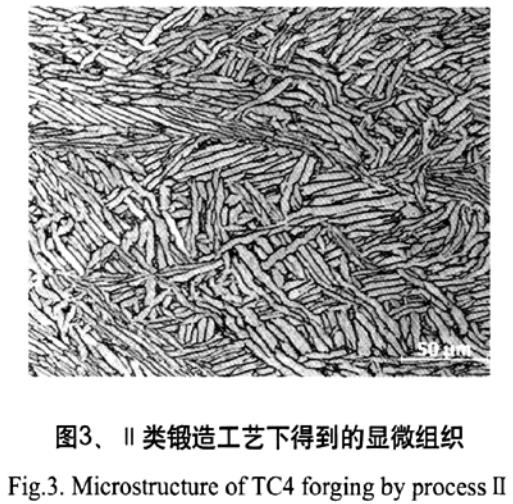

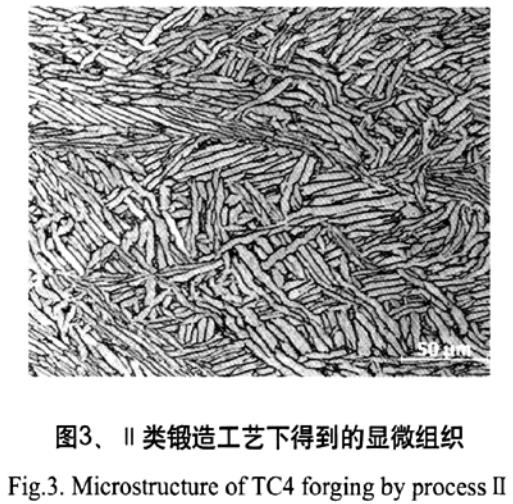

锻造过程中,加热温度、变形量及保温时间对锻件显微组织和力学性能有重要的影响【2,3】,其中第一火锻造的目的主要是进一步细化组织及预成形,因此为减小变形阻力并且使变形均匀,两类锻造工艺下第一火锻造均在单项区进行,而最后成品锻造温度即第二火次锻造温度对最终显微组织及力学性能的具有重要影响。当采用I类锻造工艺即第二火锻造温度在单项区时,加热过程中β晶粒进一步长大,随后的锻造过程中晶粒得不到破碎,从而导致最终显微组织为具有粗大晶粒的片层组织,由于组织较为粗大,拉伸性能较低,不能满足指标要求。当采用Ⅱ类锻造工艺即第二火锻造温度在两相区时,加热过程中第一火次锻造遗留下来的连续晶界及粗大片层得到破碎,并且锻造过程中晶界及初生α片层得到进一步球化,从而细化了显微组织,如图所示3,由于不存在连续的晶界,材料具有较好的拉伸性能,满足指标要求。

3.2 两相区第二火锻造温度及变形量的选择

由表2可以看出,能够得到较好拉仲性能的Ⅱ类锻造工艺加热温度均任高温两相区,距离相变点较近,该温度的选择也具有一定的原因。锻造过程中曾发现当第二火加热温度在两相区较低温度且变形量较小时,锻件表面组织不均匀,局部具有粗大晶粒,且由于加热温度较低,表面出现较多裂纹。这是由于加热温度较低时第一火次锻造遗留下来的组织尤其是晶界不能完全细化,加之变形量较小最终得到的组织不均匀,且局部有粗大晶粒。而且加热温度较低时,锻造过程中锻件两端接触锤头导致温降较大,容易造成表面开裂。在两相区较高温度加热及采用较大变形量时,能够细化成品显微组织,并使组织均匀,且不容易引起表面开裂。

4、结论

TC4钛合金异形锻件显微组织及力学性能受到锻造工艺尤其是最后一火次锻造温度及变形量的强烈影响。坯料锻造成形时最佳工艺为两火次成彤的锻造工艺其巾第一火次在β单相区加热变形,用于进一步细化组织及颅成形;第二火次应在两相区较高温度加热,并且锻造时要求具有较大的变形量,目的是获得较细及均匀的显微组织,从而具有较好的力学性能。锻造时采用换向镦粗拔长的锻造方式,能够保证异形镀件具有均匀的宏观组织。

参考文献:

[1] Wang JVAerialTitaniumAlloy ShanghN,Shanghai Science andTechnology Press,1985:216

(王垒友.航空用钛合金上海,上海科学与枝术出版社,1985:137,l153)

[2] C Leyens,M Peters Titanium and TitaniumAlloys,ChemicalIndustry Pmss,2005:258

(C.莱茵斯.M.皮特尔斯.钛与钛合金.北京,化学工业出版社,2005:15)

[3] EA Bolisowa Metallography ofTitaniumAlloys Bering,DefenseIndustrial Press,1986,235

(E.A.鲍利索娃.钛合金相学北京,国防工业出版社,1986:235)

相关链接